Monitorowanie stanu produkcji

Monitorowanie stanu produkcji to duże wyzwanie, szczególnie w przedsiębiorstwach, które w skute szybkiego wzrostu muszą szybko się unowocześnić. Jednym z kluczowych elementów sukcesu przedsiębiorstwa jest systematyczne raportowanie wykonanych zadań. Jednak w dobie pracy zdalnej jest to utrudnione, a część cennych informacji może umykać. Wszystkie etapy produkcji, czy czas ich realizacji powinny znaleźć się w jednym miejscu. Jakie praktyki zastosować, aby raportowanie miało sens?

Głównym założeniem coraz popularniejszego w ostatnim czasie trendu, jakim jest Przemysł 4.0 jest zbieranie i wymiana danych pomiędzy urządzeniami i systemami. Dla firm z istniejącym parkiem maszynowym, które chciałyby dołączyć do tej rewolucji problematyczna może się okazać integracja istniejących linii i rozwiązań produkcyjnych w przedsiębiorstwie.

Spis treści:

- Monitorowanie produkcji

- Trudności z gromadzeniem danych dotyczących monitorowania stanu produkcji w raportowaniu

- O Nexelem

Monitorowanie produkcji

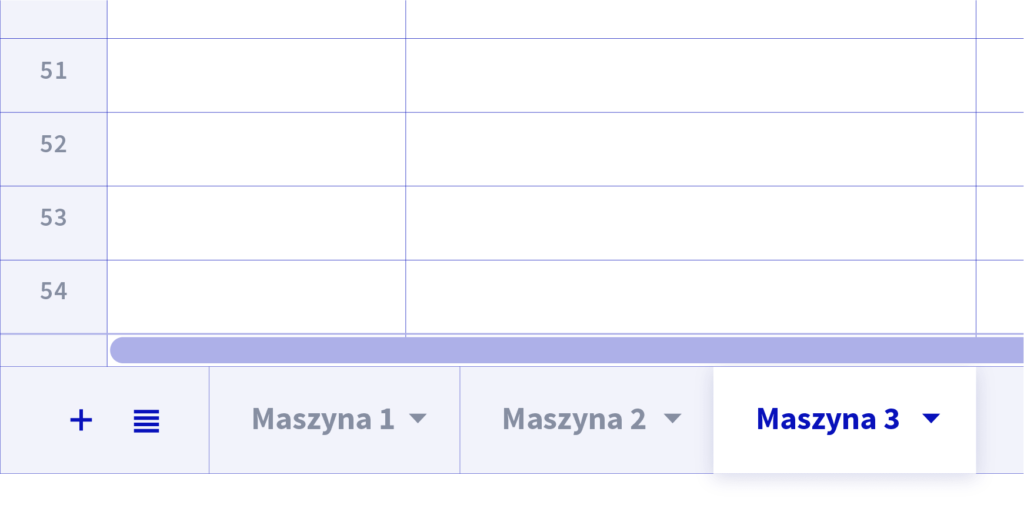

Jedną z opcji takiej integracji jest skorzystanie z możliwości, które oferują arkusze kalkulacyjne. Możemy wykorzystać te dostępne w formie aplikacji internetowych (np. Google Sheets). W celu monitorowania aktualnego stanu produkcji można stworzyć dedykowany arkusz kalkulacyjny np. z przypisaniem jednego arkusza do maszyny:

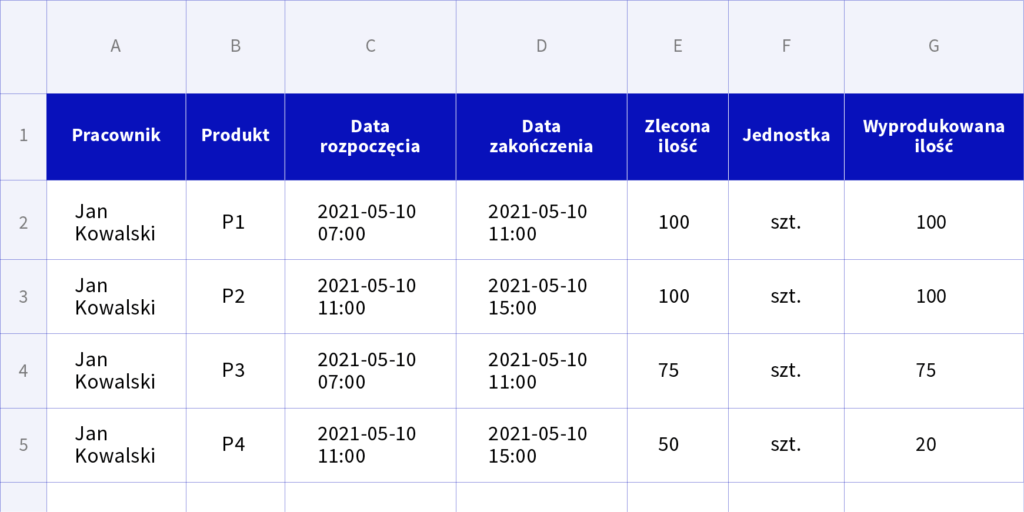

Wewnątrz arkusza można zdefiniować szablon zawierający następujące pola:

- Pracownik,

- Produkt,

- Data rozpoczęcia,

- Data zakończenia,

- Zlecona ilość,

- Jednostka zleconej ilości,

- Wyprodukowana ilość.

Następnie, tak utworzony szablon udostępniamy pracownikom, którzy w zdefiniowanych odstępach czasu będą uzupełniać kolejne wiersze.

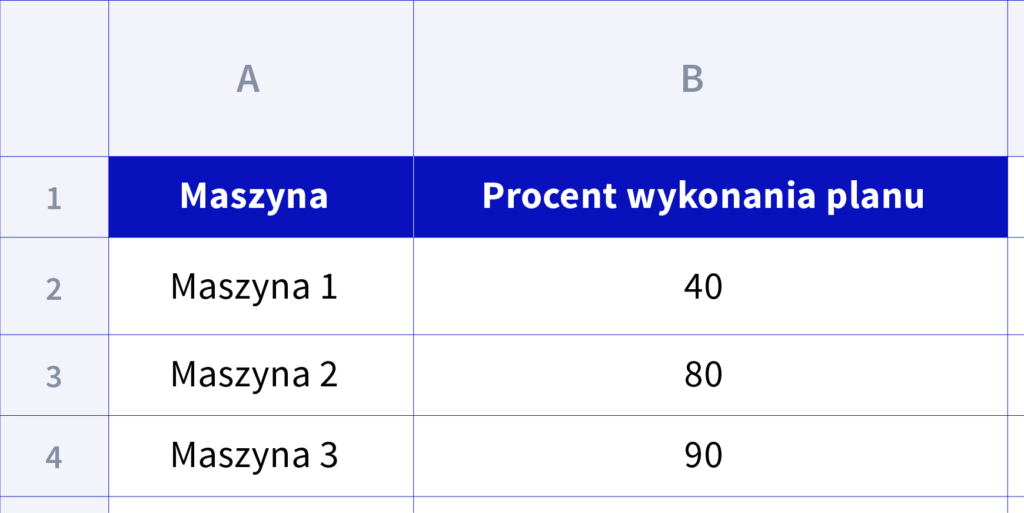

Na podstawie tak uzupełnionych danych, w dodatkowych arkuszach można utworzyć panel obrazujący procent planu, jaki udało się wykonać w aktualnym dniu:

Takie rozwiązanie posiada sporo zalet. Wykorzystujemy darmowe oprogramowanie z wbudowaną automatyczną synchronizacją danych oraz możliwością tworzenia raportów szytych na miarę. Oczywiście przy pewnej skali przedsiębiorstwa czy przy długofalowym użytkowaniu takie rozwiązanie może się okazać niewystarczające.

Trudności z gromadzeniem danych dotyczących monitorowania stanu produkcji w raportowaniu

- obciążenie pracowników dodatkowymi obowiązkami – pracownicy skrupulatnie muszą dokonywać raportów i kontrolować ich poprawność,

- trudności w kontrolowaniu uprawnień pracowników – brak granulacji poziomu uprawnień, nadawanego pojedynczemu pracownikowi. Po udostępnieniu dokumentu, ma on dostęp do całej zawartości,

- brak kontroli nad nieuprawnionymi zmianami – współdzielenie jednego arkusza pomiędzy pracownikami może powodować błędy związane z pomyleniem strony lub nadpisaniem pracy innego pracownika,

- brak kontroli poprawności zdefiniowanych danych – brak jest domyślnego mechanizmu kontrolującego poprawność danych przez pracowników

- problematyczna kontrola zmian,

- uciążliwa archiwizacja zmian – konieczność utworzenia kolejnego pliku np. co miesiąc i udostępnienie go wszystkim pracownikom,

- brak możliwości automatycznego zbierania danych bezpośrednio z maszyn.

W przypadku, gdy takie rozwiązanie problemu jest niewystarczające, z pomocą przychodzi Nexelem, czyli narzędzie pozwalające na kompleksowe zarządzania przedsiębiorstwem produkcyjnym, w skład którego wchodzi również system akwizycji, przechowywania i dystrybucji danych pochodzących zarówno z maszyn posiadających wbudowaną możliwość zintegrowania z systemami IT, jak i tych klasycznych. Motywacji do wprowadzenia innowacji tego rodzaju może być kilka.

Nexelem oferuje kompleksowe monitorowanie tempa produkcji. Pozyskiwanie danych o produkcji możliwe jest z tradycyjnych linii produkcyjnych, w których w celu monitorowania założonych parametrów, zainstalować można czujniki cyfrowe, bądź analogowe. Następnie, poprzez przystawkę oferowaną wraz z Nexelem, wpisywać się one będą do jego ekosystemu. Dzięki temu można obserwować dane w czasie rzeczywistym, jak i przeglądać dane historyczne.

Rodzaj i typ zbieranych danych zależy i jest ograniczany tylko przez charakterystykę linii technologicznej lub stanowiska pracy. Czujniki mogą przykładowo monitorować prędkość linii produkcyjnej, zliczać wystąpienia na niej przedmiotów czy mierzyć parametry fizyczne w zadanych punktach.

Ciągłe mierzenie i zapisywanie danych oraz bieżąca, automatyczna analiza pozwala na błyskawiczne reagowanie na wystąpienie różnorakich zdarzeń. Analiza przepływu na linii produkcyjnej umożliwia automatyczne zliczanie gotowych już produktów, wykrywanie awarii i przestojów, czy braku surowców w gniazdach produkcyjnych. Nexelem umożliwia monitorowanie stanu maszyny, dając również opcję, jaką jest automatyczna zmiana informacji o tym, w jakim stanie aktualnie znajduje się pracujące urządzenie. Takie dane uzyskujemy z wbudowanych czujników, a także raportów pracowników.

Funkcje te stanowią naturalne podwaliny implementacji wskaźników mających zastosowanie w metodologii Lean. Współczynnik wydajności określany jako stosunek rzeczywistego do zaplanowanego czasu pracy oraz współczynnik wydajności ((czas cyklu * liczba wyprodukowanych przedmiotów) może być na bieżąco przeliczany na podstawie danych pozyskiwanych automatycznie (lub w połączeniu z raportami pracowników). Dołączając monitorowanie współczynnika jakości (liczba produktów bez wad / liczba wszystkich wyprodukowanych produktów) na etapie kontroli jakości, dochodzimy do wskaźnika OEE (Overall Equipment Efficiency), który definiowany jest jako dostępność * wydajność * jakość.

Wprowadzanie ulepszeń procesów panujących w firmie wymaga zbierania mierzalnych danych o jej pracy. Bez monitorowania danych, zarządzanie zmianą nie jest możliwe. Po wprowadzeniu odpowiednich metryk, możemy uzyskać informację o efektywności (lub jej braku) wprowadzanych ulepszeń. System Nexelem zapewnia możliwość zbierania i analizy danych pochodzących z różnych płaszczyzn działania przedsiębiorstwa, stąd stanowi kompleksowe narzędzie do ulepszania procesów przedsiębiorstwa.

Zainteresować może Cię również harmonogramowanie procesów przemysłowych. Zachęcamy do zapoznania się z artykułem.

O Nexelem

Nexelem to elastyczny, modułowy system usprawniający zarządzanie produkcją oraz optymalizujący działanie firmy. Tworzony przez firmę VirtusLab sp. z o.o. która od 2010 roku pomaga firmom produkcyjnym z całego świata osiągać więcej, niższym kosztem – również dla środowiska naturalnego. VirtusLab to ponad 350 specjalistów IT, którzy tworzą oprogramowanie i rozwiązania IT z myślą o optymalizacji procesów w Twojej firmie produkcyjnej.

Sprawdź nasz produkt w swoim środowisku.