TEEP – Czym jest i jak go obliczać?

Wskaźnik TEEP, czyli Total Effective Equipment Performance, to jedno z ważniejszych narzędzi w zarządzaniu produkcją. Jego głównym celem jest ocena wydajności sprzętu produkcyjnego, a także identyfikacja obszarów, w których można poprawić efektywność procesów. Wskaźnik TEEP jest szczególnie ważny w przypadku dużych, skomplikowanych linii produkcyjnych, gdzie każdy procent poprawy wydajności może przynieść znaczące oszczędności.

Spis treści:

- Co wchodzi w skład wskaźnika TEEP?

- Jak obliczać wskaźnik TEEP?

- Czym nie jest wskaźnik TEEP?

- Dlaczego warto monitorować wskaźnik TEEP?

- Jaka jest zależność między wskaźnikami TEEP, OTIF i OEE?

Co wchodzi w skład wskaźnika TEEP?

Wskaźnik ten składa się z kilku elementów, które trzeba uwzględnić przy jego obliczaniu:

- Czas pracy sprzętu — oznacza czas, w którym sprzęt jest aktywnie wykorzystywany do produkcji.

- Czas nieprodukcyjny — to czas, w którym sprzęt jest wyłączony, ale jest gotowy do pracy.

- Czas nieplanowanego przestoju — to czas, w którym sprzęt jest wyłączony z powodu awarii lub innego nieplanowanego zdarzenia.

- Czas planowanego przestoju — to czas, w którym sprzęt jest wyłączony w celu konserwacji lub modernizacji.

- Czas przeznaczony na konserwację — to czas, w którym sprzęt jest wyłączony w celu przeprowadzenia konserwacji.

Jak obliczać wskaźnik TEEP?

Aby obliczyć wskaźnik TEEP, należy wykonać następujące kroki:

- Określić całkowity czas, w którym sprzęt jest dostępny do pracy, czyli czas, który powinien być przeznaczony na produkcję.

- Zsumować czas pracy sprzętu, czas nieplanowanego przestoju, czas planowanego przestoju i czas przeznaczony na konserwację.

- Podzielić czas pracy sprzętu przez całkowity czas dostępności.

Wzór do obliczania wskaźnika TEEP = (czas pracy sprzętu) / (całkowity czas dostępności sprzętu).

Przykład: jeżeli sprzęt produkcyjny jest dostępny do pracy przez 2000 godzin w miesiącu, a czas pracy sprzętu wynosi 1800 godzin, wskaźnik TEEP wynosi: TEEP = 1800 / 2000 = 0,9 (innymi słowy 90%).

Wartość TEEP powyżej 100% oznacza, że sprzęt jest wykorzystywany efektywniej niż planowano, wartość poniżej 100% oznacza nieefektywne wykorzystanie sprzętu.

Czym nie jest wskaźnik TEEP?

Wskaźnik TEEP jest często błędnie rozumiany jako wskaźnik wydajności produkcji. Jest to błąd, ponieważ TEEP jest jedynie wskaźnikiem wykorzystania sprzętu i nie uwzględnia innych ważnych czynników, takich jak jakość produkcji, koszty produkcji czy poziom zaawansowania technologicznego.

TEEP nie jest również wskaźnikiem rentowności produkcji. Rentowność produkcji jest określana przez różnicę między przychodami a kosztami produkcji i nie jest bezpośrednio powiązana z wykorzystaniem sprzętu.

Warto również pamiętać, że TEEP nie uwzględnia czasu pracy personelu, a jedynie czas pracy sprzętu. W związku z tym, jeśli wystąpią problemy z pracą personelu, TEEP nie będzie uwzględniać tego wpływu na wydajność produkcji.

Total Effective Equipment Performance jest ważnym wskaźnikiem wykorzystania sprzętu, ale nie jest jedynym wskaźnikiem, który należy uwzględnić przy ocenie wydajności i rentowności produkcji. Ważne jest, aby zrozumieć jego ograniczenia i uwzględnić inne istotne czynniki w ocenie wydajności produkcji.

Dlaczego warto monitorować wskaźnik TEEP?

Wskaźnik TEEP (ang. Total Equipment Effectiveness) jest jednym z ważniejszych wskaźników w branży produkcyjnej. Jego celem jest ocena wykorzystania sprzętu produkcyjnego i określenie, czy jest on używany efektywnie. Monitoring wskaźnika TEEP jest kluczowy dla sukcesu w branży produkcyjnej, ponieważ pozwala zidentyfikować obszary, w których można poprawić wydajność produkcji i zoptymalizować wykorzystanie sprzętu.

Pierwszym powodem, dla którego warto monitorować wskaźnik TEEP, jest poprawa efektywności produkcji. Pomaga on bowiem identyfikować problemy takie jak nieplanowane przestoje sprzętu, nieodpowiednie wykorzystanie sprzętu czy niedostateczna kwalifikacja personelu, które wpływają na wydajność produkcji. Dzięki temu można znaleźć sposoby na ich rozwiązanie i poprawić wydajność produkcji.

Kolejnym powodem, dla którego warto monitorować TEEP jest oszczędność wynikająca z redukcji kosztów. Monitorowanie wskaźnika pozwala na identyfikację nieefektywnego wykorzystania sprzętu i jego przestojów. Dzięki temu można zoptymalizować wydatki i zwiększyć rentowność produkcji.

Warto również zwrócić uwagę na fakt, że monitoring TEEP pozwala na lepsze planowanie produkcji. Wiedza o wartości tego wskaźnika pozwala bowiem na określenie, które elementy sprzętu są niezbędne do produkcji, a jakie elementy powinny być zastąpione nowszymi lub bardziej wydajnymi urządzeniami.

Jaka jest zależność między wskaźnikami TEEP, OTIF i OEE?

Przede wszystkim warto zapytać, czy istnieje taka zależność?

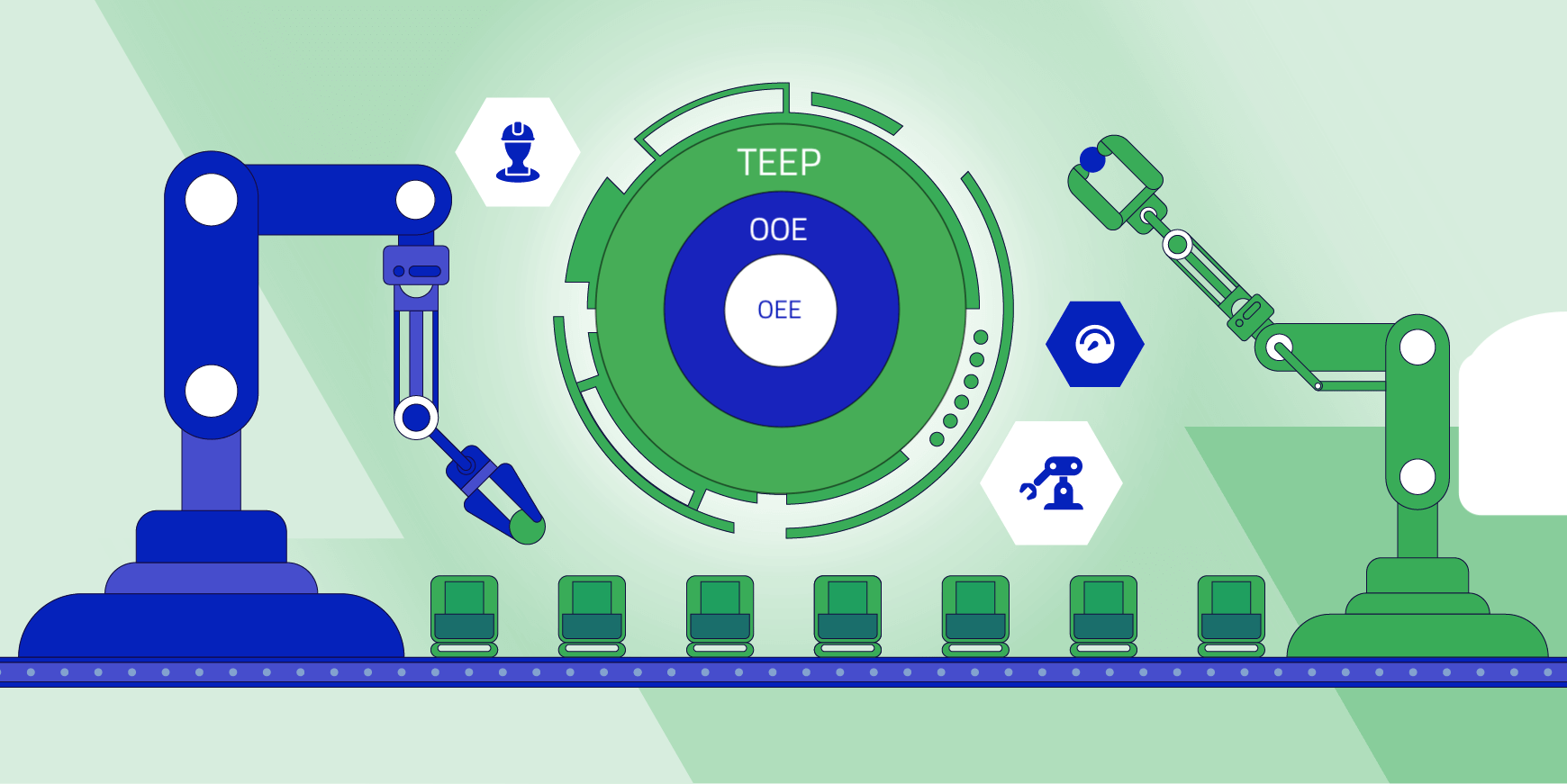

Wskaźnik TEEP jest jednym z trzech kluczowych wskaźników stosowanych do doskonalenia procesów produkcyjnych. Pozostałe dwa to ogólna efektywność sprzętu (OEE) oraz ogólna efektywność operacji (OOE). Na powyższej grafice TEEP jest najbardziej zewnętrznym kołem, zapewniając strategiczne spojrzenie na najbardziej efektywne wykorzystanie zasobów. W okręgach OOE i OEE dokonuje się pomiaru wydajności zakładu w stosunku do założonego planu oraz wydajności operacyjnej w stosunku do dostępności sprzętu, odpowiednio, a OEE znajduje się w centrum tych wskaźników, reprezentując wydajność operacyjną.

W branży produkcyjnej ważne jest monitorowanie wydajności i efektywności procesów produkcyjnych, aby lepiej rozumieć aktualny stan produkcji i skutecznie przeciwdziałać pojawiającym się wąskim gardłom.

Monitoring tych kluczowych wskaźników wydajności (KPI) jest ważny, ponieważ tworzą one obraz kondycji całej produkcji, a ich zmiana może być bodźcem do reakcji na problem.

Na przykład, nieefektywne wykorzystanie sprzętu może prowadzić do opóźnień w produkcji, co z kolei wpłynie na wynik wskaźnika OTIF. Dlatego ważne jest, aby monitorować wszystkie trzy wskaźniki i zapewnić ich ścisłą współpracę.

Wniosek jest jeden: aby osiągnąć sukces w branży produkcyjnej, nie wystarczy tylko monitorować jednego wskaźnika. Ważne jest, aby mieć pełen obraz efektywności i wydajności produkcji.

W tym celu pomocne może okazać się zainwestowanie w sensory IIOT, które wpięte w odpowiedni system zarządzania produkcją zgodny z koncepcją Industry 4.0 będą dostarczać nie tyle danych, co informacji potrzebnych do wspomagania decyzji biznesowych.

F.A.Q.

O Nexelem

Nexelem to elastyczny, modułowy system usprawniający zarządzanie produkcją oraz optymalizujący działanie firmy. Tworzony przez firmę VirtusLab sp. z o.o. która od 2010 roku pomaga firmom produkcyjnym z całego świata osiągać więcej, niższym kosztem – również dla środowiska naturalnego. VirtusLab to ponad 350 specjalistów IT, którzy tworzą oprogramowanie i rozwiązania IT z myślą o optymalizacji procesów w Twojej firmie produkcyjnej.

Sprawdź nasz produkt w swoim środowisku.