Jak zoptymalizować w firmie procesy produkcyjne i logistyczne?

Krótszy czas realizacji zamówień, zwiększenie przychodów, optymalizacja łańcucha dostaw, dynamicznie zarządzany harmonogram produkcyjny czy monitorowanie stanu realizacji prac na podstawie rzeczywistych danych. To tylko część z dużej puli korzyści, jakie przyniesie system, który obecnie tworzymy. To innowacyjne rozwiązanie już w niedalekiej przyszłości odmieni funkcjonowanie firm z wielu branż produkcyjnych. W ramach tego projektu postawiliśmy sobie za cel opracowanie grafowego modelu procesów produkcyjno-logistycznych. Aby go wykonać, konieczna jest identyfikacja skomplikowanej sieci powiązań oraz dogłębna analiza zależności między procesami w różnych obszarach przedsiębiorstwa. Na podstawie tej wiedzy oraz zdobytych danych stworzymy następnie system, który pozwoli na kompleksowe rozwiązywanie problemów planistycznych związanych z elementami łańcucha dostaw.

Spis treści:

- Optymalizacja procesów logistycznych to klucz do zwiększenia konkurencyjności

- Problemy i zmienne związane z optymalizacją procesów produkcyjnych i logistycznych w firmie

- Kluczowe funkcjonalności i korzyści

Optymalizacja procesów logistycznych to klucz do zwiększenia konkurencyjności

Zadaniem systemu będzie m.in. dostarczanie sugestii, w jaki sposób można zmienić ułożenie kolejek procesów produkcyjno-logistycznych, przy zachowaniu krytycznych parametrów, takich jak termin realizacji zlecenia. Dzięki temu firmy z branży produkcyjnej będą mogły podnieść swoją konkurencyjność na rynku. Obszary optymalizacji procesów produkcyjnych, które nas szczególnie interesują, dotyczą:

- optymalizacji transportu surowców,

- optymalizacji produkcji półproduktów,

- minimalizacji przestojów maszyn,

- optymalizacji kolejności wykonywania procesów w czasie rzeczywistym – reagowanie na zmiany w planie,

- prognozowania czasu wykonywania zlecenia, biorąc pod uwagę aktualnie zaplanowane zlecenia oraz zależności między nimi,

- podpowiadanie optymalnych ekonomicznie zmian harmonogramu czasu pracy pracowników i maszyn.

Obecnie na rynku trudno o tak kompleksowe, nowoczesne narzędzie, które umożliwiłoby zautomatyzowane planowanie produkcji pod względem, m.in. kolejkowania zadań, symulacji procesów produkcyjnych, z uwzględnieniem aktualnego i przyszłego stanu przedsiębiorstwa, wspomagania procesów decyzyjnych, optymalizacja logistyki wewnętrznej i zewnętrznej czy minimalizowania kosztów produkcji. Działania te wymagają dużego nakładu pracy związanego z analizą wszystkich możliwych scenariuszy. W związku z tym obecnie planiści ograniczają swoją pracę do analizy kluczowego elementu procesu, który zabiera najwięcej czasu. Plan tworzony w taki sposób nie uwzględnia jednak analizy ekonomicznej całego łańcucha dostaw, a jedynie krytyczne założenia zleceń, tj. termin realizacji zamówienia. W takim podejściu ciężko zminimalizować czas realizacji, który jest jednym z kluczowych elementów budowy przewagi konkurencyjnej. Ponadto skupienie się jedynie na zapewnieniu terminu realizacji nie maksymalizuje zysku przedsiębiorstwa w takim stopniu, jaki oferuje optymalizacja łańcucha dostaw z uwzględnieniem większej liczby parametrów.

Problemy i zmienne związane z optymalizacją procesów logistycznych i produkcyjnych w firmie

Przedsiębiorstwa działające w branży produkcyjnej codziennie przyjmują dziesiątki nowych zleceń. Każde zlecenie może rozbudowywać graf zależności, a kolejność elementów w kolejkach może wymagać modyfikacji. Na tym etapie wskazane jest, aby osoba przyjmująca zamówienia mogła uzyskać odpowiedź na pytania:

- Jaki jest możliwy termin realizacji zamówienia z uwzględnieniem daty dostarczenia materiałów od klienta i aktualnego planu produkcyjnego?

- Na kiedy klient powinien dostarczyć materiał, aby produkcja była możliwa na wskazany przez niego termin, z uwzględnieniem aktualnego planu produkcyjnego?

Ponadto warto podkreślić, że optymalizacja produkcji w przedsiębiorstwie a konkretniej jej plan produkcyjny podlega ciągłym zmianom. Czynniki, które mogą wpływać na jego zmienność to:

- opóźnienia w produkcji poszczególnych elementów,

- opóźnienia w dostawach surowców,

- zmiany harmonogramu kolejek pracy maszyn oraz pracowników,

- zmiany zależności w ramach prognoz dla poszczególnych zleceń wynikające ze zmian w zamówieniach od klientów.

Wobec tylu zmiennych uruchomienie algorytmu przeliczającego kolejkę zleceń może okazać się niewystarczające, gdy automatyczne planowanie uruchamiane byłoby, np. raz na dobę przez kierownika produkcji. Aby optymalizacja kosztów produkcji i jej czasu mogła przynosić wymierne korzyści oraz aby nie powodowała dodatkowych problemów poprzez usztywnienie planu, inteligentne przeliczanie kolejek oraz zależności musi być wykonywane w czasie rzeczywistym lub z bardzo niewielkim opóźnieniem. To właśnie gwarantować będzie opracowywany przez nas system.

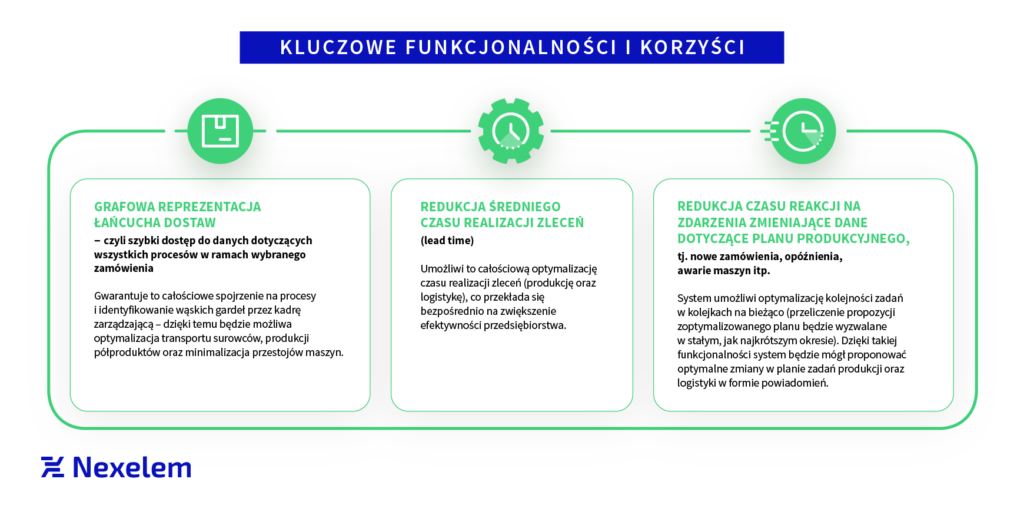

Kluczowe funkcjonalności i korzyści

- Grafowa reprezentacja łańcucha dostaw – czyli szybki dostęp do danych dotyczących wszystkich procesów w ramach wybranego zamówienia

Gwarantuje to całościowe spojrzenie na procesy i identyfikowanie wąskich gardeł przez kadrę zarządzającą – dzięki temu będzie możliwa optymalizacja transportu surowców, produkcji półproduktów oraz minimalizacja przestojów maszyn.

- Redukcja średniego czasu realizacji zleceń (lead time)

Umożliwi to całościową optymalizację czasu realizacji zleceń (produkcję oraz logistykę), co przekłada się bezpośrednio na zwiększenie efektywności przedsiębiorstwa.

- Redukcja czasu reakcji na zdarzenia zmieniające dane dotyczące planu produkcyjnego, tj. nowe zamówienia, opóźnienia, awarie maszyn itp.

System umożliwi optymalizację kolejności zadań w kolejkach na bieżąco (przeliczenie propozycji zoptymalizowanego planu będzie wyzwalane w stałym, jak najkrótszym okresie). Dzięki takiej funkcjonalności system będzie mógł proponować optymalne zmiany w planie zadań produkcji oraz logistyki w formie powiadomień. Opracowana przez nas technologia podniesienie ponadto efektywność pracowników, przyniesie oszczędności energii elektrycznej i pozwoli na zoptymalizowanie przestrzeni magazynowej. Korzyści będą też widoczne na polu komunikacyjnym – system zapewni sprawniejszą wymianę wszelkich informacji. Co ważne, nasze rozwiązanie będzie dostępne w formie oprogramowania umożliwiającego integrację poprzez API z dowolnym systemem wdrożonym w przedsiębiorstwie.

Produkujesz? Porozmawiajmy.

Jeśli działasz w branży produkcyjnej i jesteś zainteresowany wdrożeniem tworzonego przez nas systemu, zachęcamy do kontaktu. Wspólnie jesteśmy w stanie opracować rozwiązania, które przyniosą Twojej firmie maksimum korzyści. Kliknij i zapytaj o demo.

O Nexelem

Nexelem to elastyczny, modułowy system usprawniający zarządzanie produkcją oraz optymalizujący działanie firmy. Tworzony przez firmę VirtusLab sp. z o.o. która od 2010 roku pomaga firmom produkcyjnym z całego świata osiągać więcej, niższym kosztem – również dla środowiska naturalnego. VirtusLab to ponad 350 specjalistów IT, którzy tworzą oprogramowanie i rozwiązania IT z myślą o optymalizacji procesów w Twojej firmie produkcyjnej.

Sprawdź nasz produkt w swoim środowisku.