Zarządzanie zmianą – przykłady

Zmiana często powoduje opór wśród ludzi, zwłaszcza w przypadku systemów złożonych, takich jak te związane z produkcją. Stąd też pojęcie zarządzania zmianą, które okazuje się być szczególnie istotne w obecnej, niezwykle turbulentnej rzeczywistości gospodarczej. Sprawdźmy więc, jakie są przykłady takiego podejścia w kontekście przedsiębiorstw zajmujących się produkcją.

Spis treści:

- Na czym polega zarządzanie zmianą?

- Etapy zarządzania zmianą

- Przykłady zarządzania zmianą w organizacjach produkcyjnych

- Przykłady i modele zmian w firmach produkcyjnych – prezentacja

Na czym polega zarządzanie zmianą?

Pojęcie zarządzania zmianą w istocie oznacza wieloetapowy proces, którego założeniem jest wdrożenie modyfikacji oraz ich utrzymanie. Celem takich ulepszeń jest natomiast najczęściej poprawa konkurencyjności przedsiębiorstwa i jego rentowności, zwłaszcza poprzez modyfikacje w cyklu produkcyjnym.

Etapy zarządzania zmianą

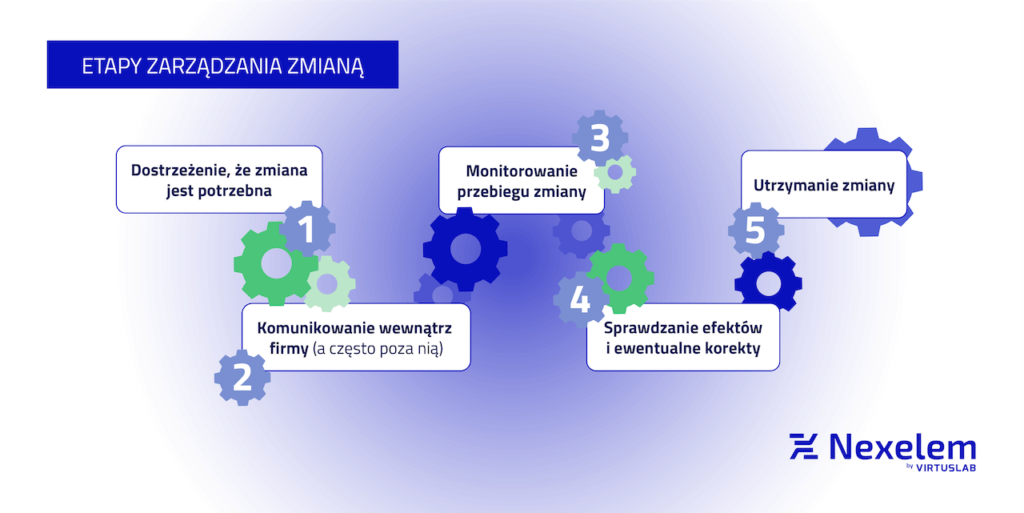

Aby było to możliwe, zarządzanie zmianą musi mieć odpowiednie etapy, wśród których najczęściej wymienia się:

1. Dostrzeżenie, że zmiana jest potrzebna

W tym celu niezbędne są dane i obserwacje, które można zgromadzić dzięki odpowiednim rozwiązaniom technologicznym.

2. Komunikowanie wewnątrz firmy (a często również poza nią)

Jak wspomnieliśmy, zmiana często wywołuje opór wśród ludzi, dla których wygodniejszy jest status quo. Dlatego tak istotne znaczenie ma wskazanie, jak korzystny będzie jej wpływ na procesy i oczywiście przede wszystkim na osoby zaangażowane.

3. Monitorowanie przebiegu zmiany

Każdy proces zarządzania musi zakładać monitoring. W przeciwnym razie nie jesteśmy w stanie ocenić, czy modyfikacja przynosi korzyści. Sposób monitoringu trzeba przewidzieć jeszcze przed wprowadzeniem zmiany.

4. Sprawdzanie efektów i ewentualne korekty

Często w procesie konieczne są także modyfikacje. Uparte trzymanie się swoich założeń, jeśli zmiana już na pierwszy rzut oka nie jest korzystna, może spowodować straty finansowe oraz nadszarpnięcie zaufania ze strony pracowników.

5. Utrzymywanie zmiany

Systemy nierzadko mają tendencję powrotu do stanu wyjściowego, jeśli nie zostaną one odpowiednio długo utrzymane w nowym położeniu. Właśnie dlatego tak ważna jest świadomość, czym jest zarządzanie zmianą pod względem etapów jej wprowadzania oraz jak duży udział w tym mają pracownicy.

Z naszego bloga dowiesz się również, jak optymalizować procesy produkcyjne i logistyczne, aby minimalizować czas przestojów maszyn oraz zwiększać rentowność.

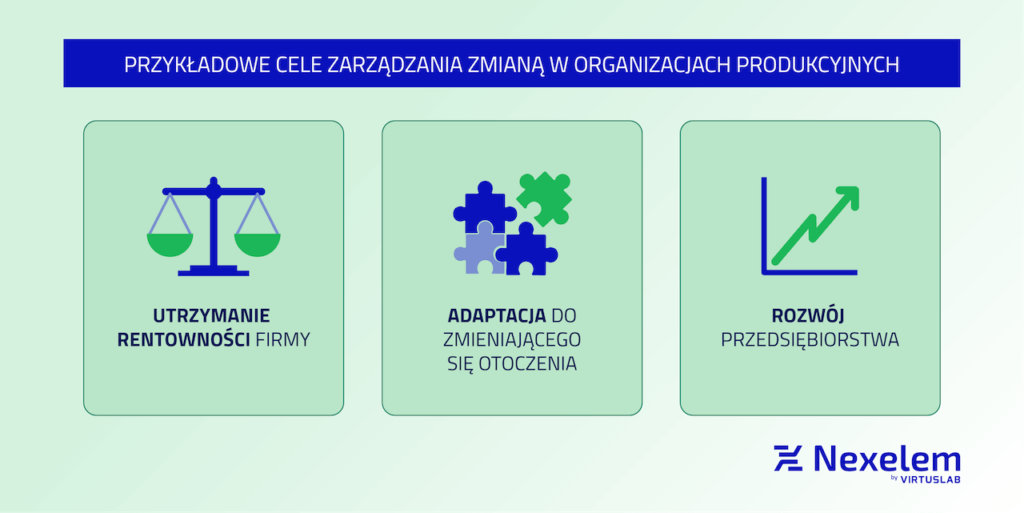

Przykłady zarządzania zmianą w organizacjach produkcyjnych

Rzeczywistość w firmach produkcyjnych właściwie nigdy nie jest stabilna i jednowymiarowa. Przedsiębiorstwa te cały czas mają do czynienia ze zmianą, np. kosztów surowców i w zakresie ich dostępności, a także związaną choćby z rotacją pracowników. Wszystko to z jednoczesnym celem nadrzędnym, jakim jest utrzymanie rentowności firmy i docelowo również jej rozwój.

Stąd też zmianą dla takich podmiotów jest przede wszystkim ciągła optymalizacja różnego rodzaju procesów, dzięki odpowiednim rozwiązaniom technologicznym. Aby jednak dostrzec obszary wymagające modyfikacji, niezbędne jest stałe monitorowanie stanu produkcji. Bazą dla zmian są bowiem konkretne dane, których gromadzenie wcale nie musi być wymagające. Pomóc mogą w tym bowiem nowoczesne systemy bazujące na czujnikach cyfrowych lub analogowych, które analizują różne aspekty dotyczące procesu produkcji, w tym przede wszystkim jej prędkości. Tym samym uzyskiwane są informacje, jaka jest wydajność produkcji i ewentualne punkty krytyczne oraz czy całość zgodna jest z założeniami.

Jeśli natomiast wskaźniki odbiegają od optymalnych, to niezbędne są oczywiście zmiany. Mogą one zakładać np. wdrożenie nowoczesnego systemu MES do zarządzania produkcją, dodatkowe szkolenia dla pracowników lub też kompleksowe przeorganizowanie cyklu produkcyjnego, dla poprawy jego efektywności. Przykładem modyfikacji jest też unowocześnienie parku maszynowego na bardziej wydajny.

Jak widać, zarządzanie zmianą wymaga odpowiedniego podejścia, aby ją przeforsować oraz utrzymać. Proces ten może wymagający, choć samych modyfikacji nie należy także się bać. W obecnej, tak szybko zmieniającej się rzeczywistości gospodarczej, stagnacja jest bowiem sposobem na szybką porażkę i wyprzedzenie przez rynkowych konkurentów.

Przykłady i modele zmian w firmach produkcyjnych – prezentacja

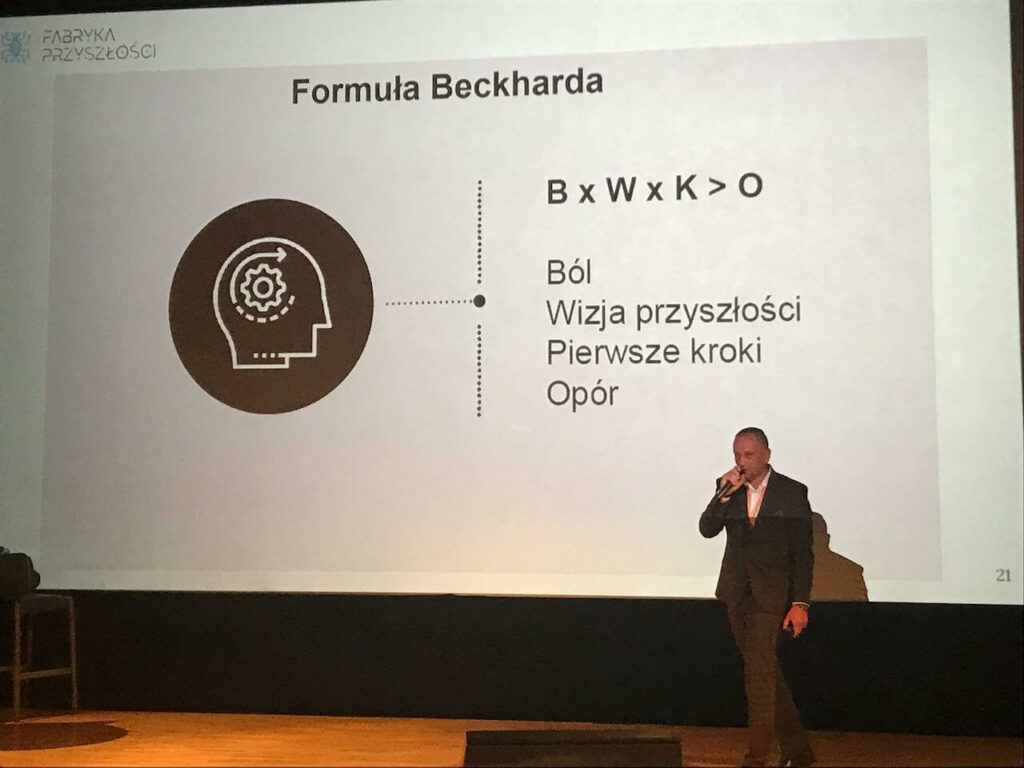

Niedawno z zespołem Nexelem braliśmy udział w niezwykłym wydarzeniu, jakim była konferencja “Fabryka Przyszłości”. Naszą uwagę zwróciło bardzo ciekawe wystąpienie Marcina Wojcieszka na temat zarządzania zmianą. Temat o tyle bliski naszemu sercu, że praktycznie każde poprawne wdrożenie systemu IT do zarządzania produkcją wiąże się z pewnymi zmianami w organizacji klienta. Tym bardziej prelekcja Marcina jako szefa zakładu produkcyjnego zwróciła naszą uwagę.

Jest on dyrektorem zakładu Lamintex w Nowym Sączu. Od lat związany z filozofią i narzędziami Lean. Swoją przygodę zawodową rozpoczął w roku 2006 w branży automotive gdzie przez lata rozwijał umiejętności zarządzania. Skutecznie wdrażał i rozwijał zespoły w kierunku Lean Management, Lean Manufacturing oraz Leadership.

Marcin twierdzi, że kluczem udanej zmiany są ludzie, a jego motto to “Zawsze z ludźmi i dla ludzi, bo jakość organizacji nigdy nie będzie lepsza, niż jakość tworzących ją umysłów.”

Model koncepcji Trójkąta Mocy L,K,P w zarządzaniu zmianą

Marcin, czy mógłbyś przybliżyć koncepcję Trójkąta Mocy?

Marcin: Oczywiście.

— Trójkąt mocy jest kluczem do trwałej zmiany L+K+P=O w tej kolejności, gdzie L to ludzie, K to kultura, a P to procesy.

— Ludzie zawsze są na pierwszym miejscu i na szczycie trójkąta, z ludźmi budujemy kulturę Lean i zespół oparty na Leadership’ie. Jeśli mamy L+K zaczynamy oddziaływać na P (procesy) wykorzystując narzędzia Lean. Jeśli wdrożymy trwałe standardy postępowania w oparciu o narzędzia to procesy zaczną się poprawiać jednocześnie wpływając pozytywnie na całą organizację.

— Niby proste, a jednocześnie trudne, bo każda akcja powoduje reakcje stąd “piła” pomiędzy L,K,P rolą Liderów jest maksymalnie wygładzić wykres i utrzymać w takiej formie. Wtedy będziemy mieć pewność, że zmiany są trwałe a P będzie się ciągle doskonalić. Jeśli zaczniemy zmianę od P niezależnie jakich narzędzi byśmy nie użyli, zapominając o L+K zmiana będzie punktowa, a proces poprawiony chwilowo.

— Trzeba jednak pamiętać, że wraz ze zmianą pojawia się też opór.

Formuła Beckharda

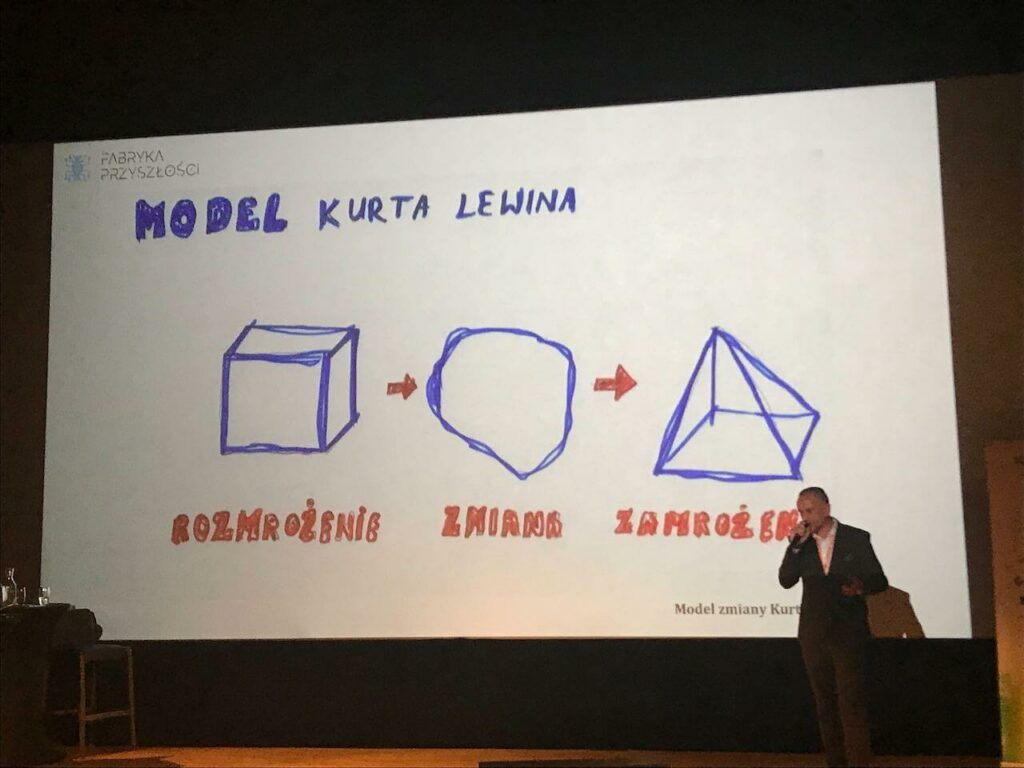

Model zmiany Kurta Lewina

Model zmiany wg. Kurta Lewina: Rozmrożenie, zmiana i zamrożenie.

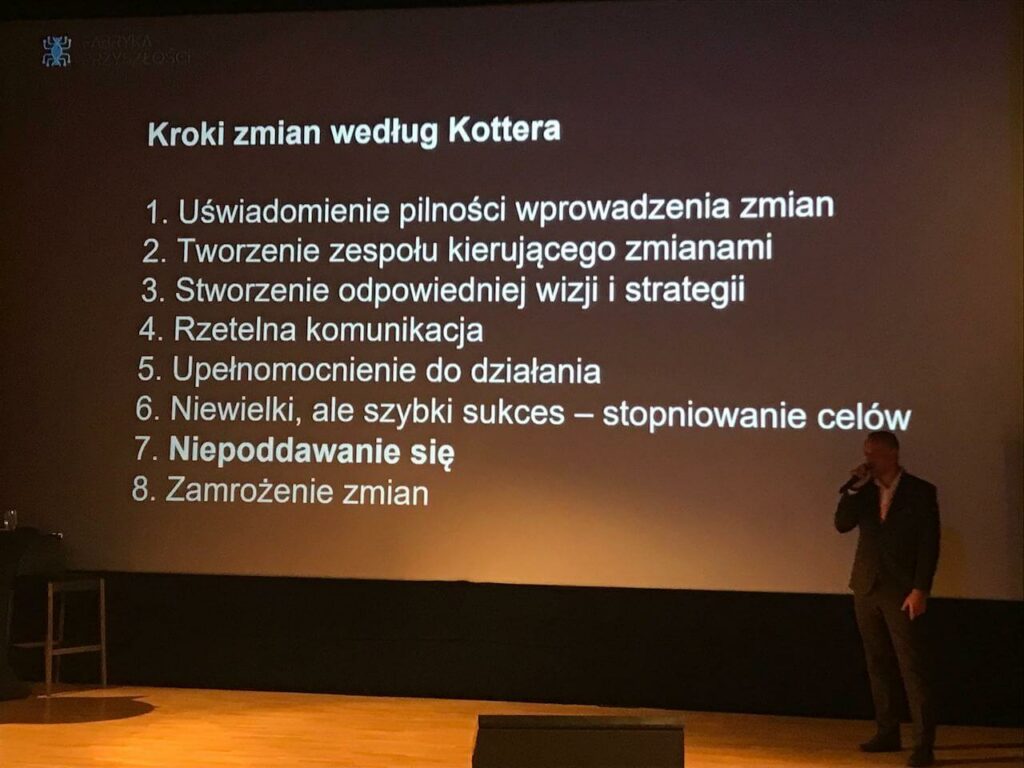

Kroki zmian według Kottera

- Uświadomienie pilności wprowadzenia zmian

- Tworzenie zespołu kierującego zmianami

- Stworzenie odpowiedniej wizji i strategii

- Rzetelna komunikacja

- Upełnomocnienie do działania

- Niewielki, ale szybki sukces

- Niepoddawanie się

- Zamrożenie zmian

Kroki zmian według Kottera to niejako uszczegółowienie modelu Lewina.

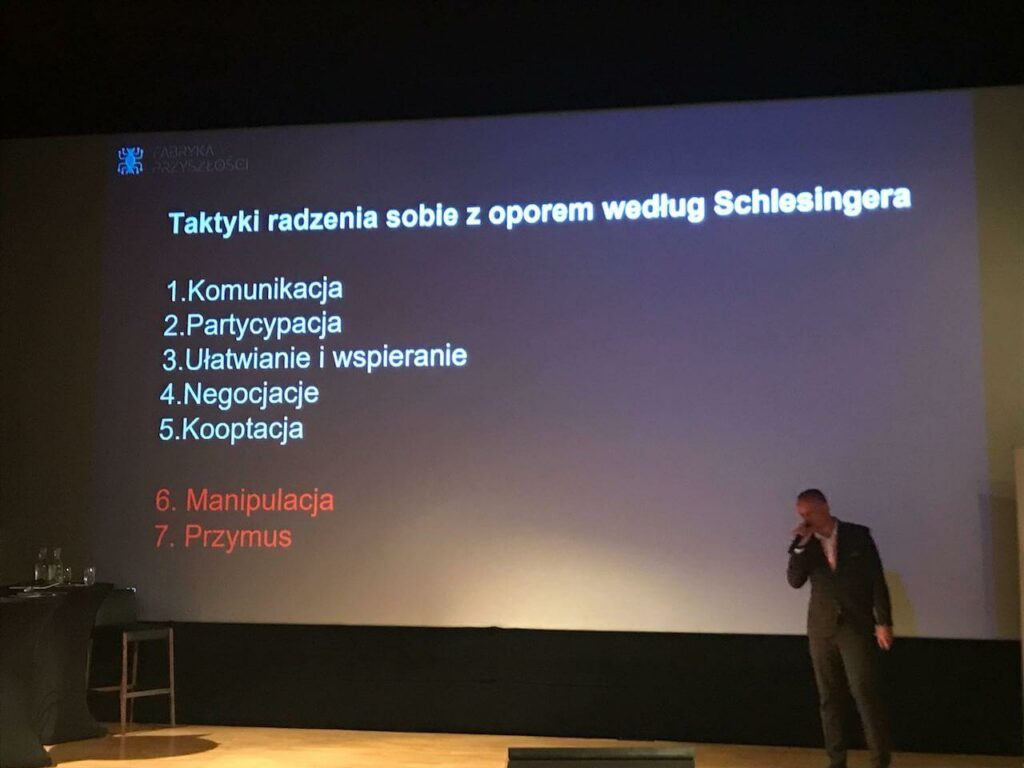

Taktyki radzenia sobie z oporem według Schlesingera

- Komunikacja

- Partycypacja

- Ułatwienie i wspieranie

- Negocjacje

- Kooptacja

Manipulacja i przymus to oczywiście przykłady taktyk negatywnych.

Dzięki uprzejmości Marcina możemy udostępnić jego prezentację szerszemu gronu odbiorców.

Jakich elementów nie zmieniać w organizacji produkcyjnej w tak niepewnym dla produkcji momencie gospodarczym? Kto powinien być ambasadorem zmian, jak skutecznie prowadzić projekty transformacyjne, aby realizować bieżące KPI i OEE?

Wszystko to znajdziesz w prezentacji autorstwa Marcina zatytułowanej “Jak zarządzać zmianą, gdy akcja rodzi reakcję?”