Przyszłość zarządzania produkcją – Innowacyjne technologie i trendy

Zarządzanie produkcją wkracza w nową erę, dzięki zaawansowanym technologiom, które radykalnie zmieniają krajobraz przemysłowy. Współczesny przemysł produkcyjny doświadcza niezwykłej transformacji; nie jest ona tylko kwestią techniczną, ale zjawiskiem wymuszającym strategiczne zmiany na firmach w całej branży.

Obserwowanie i implementacja nowych technologii będących przyszłością zarządzania produkcją nie jest już opcją, ale koniecznością, która decyduje o przetrwaniu i rozwoju w dynamicznie zmieniającym się świecie. Nie chcecie zostać w tyle? Sprawdźcie zatem, o czym obecnie huczy przemysł produkcyjny.

Spis treści:

- Najważniejsze trendy dotyczące przyszłości zarządzania produkcją

- Digital Twin

- Sztuczna inteligencja

- Manufacturing Data Engine

- Przyszłość zarządzania produkcją w oczach ekspertów

- Hannover Messe

- Warsaw Industry Week

- Jak kształtuje się przyszłość zarządzania produkcją? Wnioski

Najważniejsze trendy dotyczące przyszłości zarządzania produkcją

Nowoczesne technologie pozwalają na optymalizację procesów, zmniejszenie marnotrawstwa i zwiększenie ogólnej wydajności produkcji – a to jedynie początek ich zalet, dlatego warto dowiedzieć się, jakie rozwiązania obecnie możemy określić przyszłością zarządzania produkcją.

Digital Twin

Digital Twin (czyli „cyfrowy bliźniak”) to cyfrowa replika procesu, produktu czy usługi. Ta innowacyjna technologia łączy świat fizyczny z cyfrowym, pozwalając na symulację, analizę i optymalizację procesów produkcyjnych. W praktyce Digital Twin wykorzystuje dane z sensorów zainstalowanych na maszynach i urządzeniach, aby tworzyć dynamiczne modele cyfrowe, które odzwierciedlają stan rzeczywisty.

Jakie jest zastosowanie takiego rozwiązania? Digital Twin umożliwia dokładną analizę i symulację procesów produkcyjnych, co pozwala na ich optymalizację i usprawnienie. Dzięki ciągłemu monitorowaniu stanu maszyn „bliźniak” może przewidywać potencjalne awarie i zalecać konserwację zapobiegawczą, co minimalizuje przestoje i koszty związane z awariami. „Repliki” umożliwiają szybkie i skuteczne wprowadzanie zmian w projektach, co jest kluczowe w produkcji produktów personalizowanych. Usprawniają także procesy związane z logistyką wewnętrzną.

Wszystkie powyżej wymienione aspekty wpływają na to, jakie korzyści biznesowe możemy osiągnąć, czyli:

- szybsze reagowanie na zmieniające się warunki rynkowe i potrzeby klientów,

- minimalizacja kosztów związanych z błędami produkcyjnymi, awariami i konserwacją,

- wyższa jakość produktów dzięki dokładniejszemu monitorowaniu i kontroli procesów.

Technologia Digital Twin jest ciągle w fazie rozwoju i ewoluuje, oferując coraz więcej możliwości dla przemysłu. Przyszłość tej technologii może obejmować jeszcze głębszą integrację z AI i uczeniem maszynowym, co umożliwia jeszcze bardziej zaawansowane analizy i symulacje. To właśnie na tego rodzaju architekturze oparty jest APS od Nexelem; rosnąca dostępność danych z różnych źródeł i ich integracja z modelami „cyfrowych bliźniaków” otwiera nowe możliwości w zakresie personalizacji produktów i usług.

Sztuczna inteligencja

AI w przemyśle produkcyjnym ewoluuje, stając się nie tyle narzędziem automatyzującym procesy, ile inteligentnym partnerem wspierającym decyzje. AI w produkcji przechodzi do roli asystenta, który pomaga w analizie danych, przewidywaniu trendów i optymalizacji procesów.

Dobrym przykładem jest tutaj case jednego z naszych klientów, niemieckiej firmy z branży motoryzacyjnej. Nasz klient to dostawca TIER 1 znanych motoryzacyjnech marek. W tym przypadku proces produkcyjny charakteryzował się względnie wysokim wskaźnikiem odpadów, które były zawracane w pętli sprzężenia zwrotnego z powrotem do procesu. Duża część z reprocesowanych NOKów była niemożliwa do ponownego przetworzenia i docelowo generowany był drogi odpad.

Nasi inżynierowie z działu „Data/ML” w oparciu o model analizy danych oparty na uczeniu maszynowym stworzyli narzędzie, które przetwarza błędy linii produkcyjnej i sugeruje konkretne modyfikacje procesu produkcyjnego w celu wyeliminowania pierwotnej przyczyny problemu

W rezultacie działania modelu ML na danych klienta stało się jasnym, że aby zwiększyć rentowność produkcji należy zmodyfikować etap procesu odpowiedzialny za przekierowywanie półproduktów do ponownej obróbki (wyważanie). Ten nientuicyjny wniosek (aby nie starać się naprawiać wszystkich problematycznych komponentów) spowodował zwiększenie wskaźnika OEE poprzez zmniejszenie ilości odpadów na produkcie końcowym o 4,4%.

Biorąc pod uwagę rozwój wielkich modeli językowych (LLM) naturalną ścieżką rozwoju usprawniającą cały proces produkcyjny poprzez wsparcie podejmowania decyzji przez managerów produkcji może być całkowita digitalizacja procesów mająca swoje odzwierciedlenie w systemie o architekturze cyfrowego bliźniaka. Czy jesteśmy o krok od prawdziwych LLMów, szkolonych na danych produkcyjnych, których managerowie produkcji będą mogli prosić o wsparcie?

To już się dzieje, a profesjonaliści wykorzystują sztuczną inteligencję w zarządzaniu produkcją. AI z łatwością analizuje duże zbiory danych, pomagając zidentyfikować wzorce i trendy, które mogą nie być widoczne dla ludzkiego oka – dzięki temu inżynierowie mogą podejmować bardziej świadome decyzje.

Wykorzystując dane z sensorów i historyczne dane o awariach, AI może też przewidywać potencjalne usterki i awarie, co pozwala na zaplanowanie konserwacji zanim dojdzie do przerwy w produkcji. Zaawansowane modele językowe umożliwiają zaś inżynierom zadawanie pytań i otrzymywanie odpowiedzi w naturalnym języku, co ułatwia analizę skomplikowanych danych produkcyjnych.

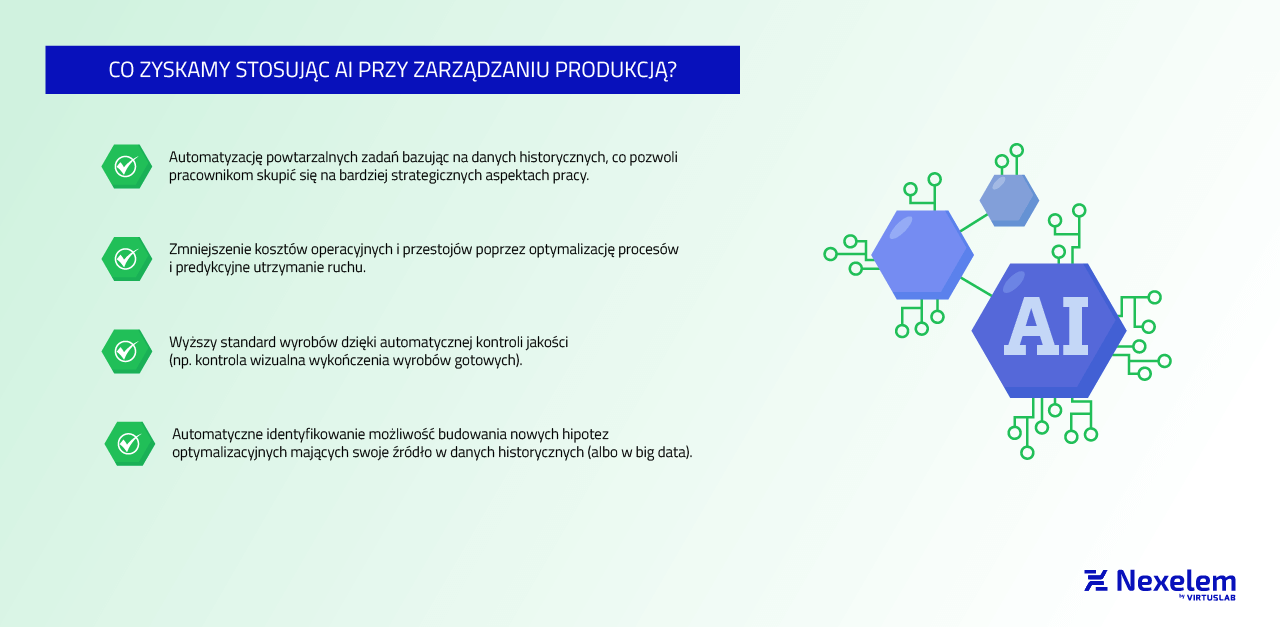

Co zyskamy, stosując sztuczną inteligencję przy zarządzaniu produkcją? Będą to:

- automatyzacja powtarzalnych zadań, co pozwala pracownikom skupić się na bardziej strategicznych aspektach pracy,

- zmniejszenie kosztów operacyjnych i przestojów poprzez optymalizację procesów i predykcyjne utrzymanie ruchu,

- wyższy standard wyrobów dzięki automatycznej kontroli jakości.

Co zyskamy, stosując sztuczną inteligencję przy zarządzaniu produkcją? Będą to:

- automatyzacja powtarzalnych zadań bazując na danych historycznych, co pozwala pracownikom skupić się na bardziej strategicznych aspektach pracy,

- zmniejszenie kosztów operacyjnych i przestojów poprzez optymalizację procesów i predykcyjne utrzymanie ruchu,

- wyższy standard wyrobów dzięki automatycznej kontroli jakości (np. kontrola wizualna wykończenia wyrobów gotowych),

- automatyczne identyfikowanie możliwość budowania nowych hipotez optymalizacyjnych mających swoje źródło w danych historycznych (albo w big data)

Rozwój technologii powiązanych z AI, takich jak uczenie maszynowe, przetwarzanie języka naturalnego i robotyka, otwiera nowe możliwości dla automatyzacji, personalizacji i innowacji w produkcji.

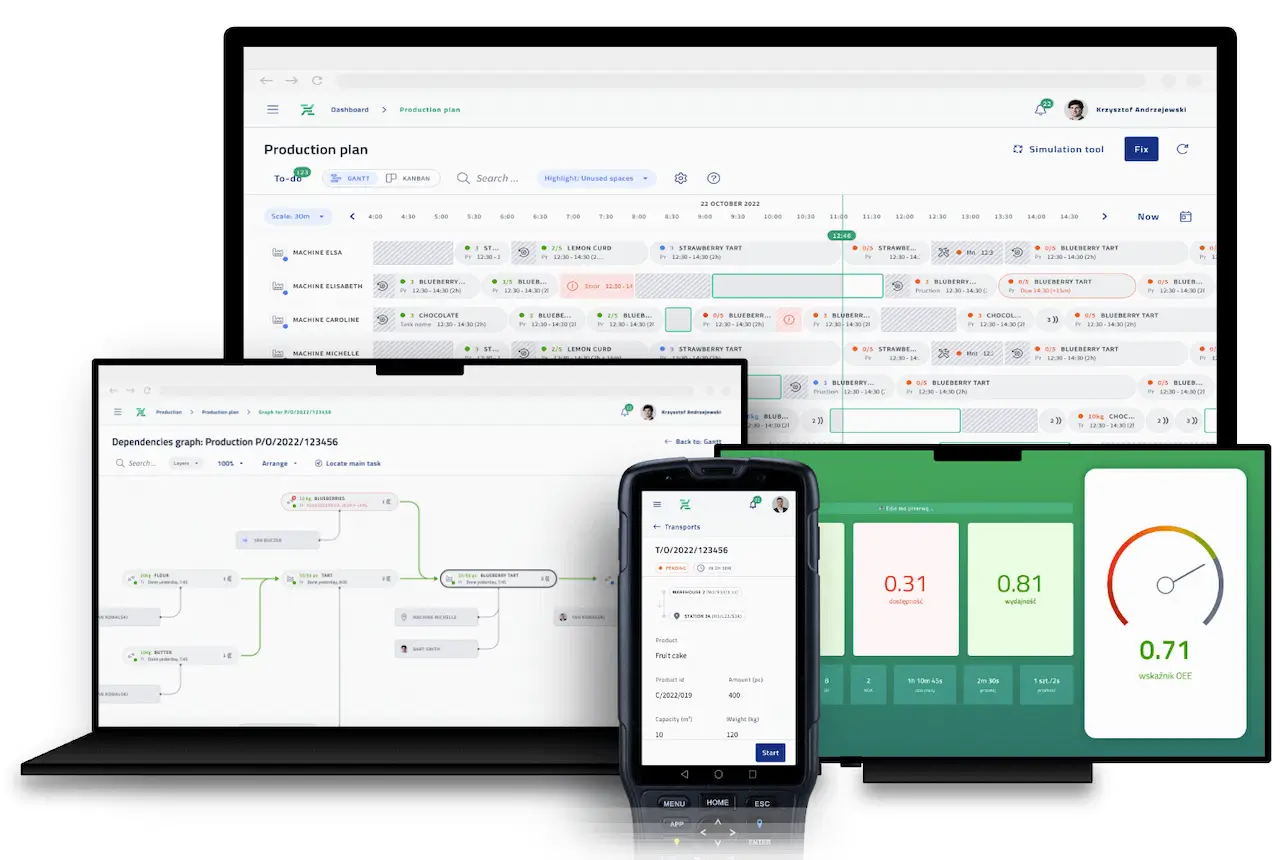

Manufacturing Data Engine

MDE, czyli Manufacturing Data Engine jest kluczowym składnikiem nowoczesnej cyfrowej produkcji. Jego główną rolą jest zbieranie, przetwarzanie i dostarczanie danych z różnych źródeł, co stanowi podstawę dla efektywnego zarządzania produkcją i podejmowania decyzji.

Rozwiązanie to integruje dane z różnorodnych źródeł, takich jak sensory IoT, systemy PLC i inne urządzenia produkcyjne, zapewniając kompleksowy przegląd procesów produkcyjnych. Przetwarza zebrane dane, umożliwiając analizę i wyciąganie wniosków, które mogą być wykorzystane do optymalizacji procesów.

MDE może być zintegrowany z różnymi systemami zarządzania produkcją – na przykład ERP, czy wspomnianymi wcześniej systemami Digital Twin, co umożliwia lepszą koordynację i efektywność operacyjną.

Oczywiście w tym wypadku też możemy wyróżnić konkretne korzyści wynikające z wdrożenia tej technologii. MDE:

- zapewnia dokładne informacje niezbędne do efektywnego zarządzania produkcją, minimalizując błędy i zwiększając wydajność,

- umożliwia identyfikację obszarów wymagających ulepszeń, co prowadzi do ciągłego doskonalenia procesów produkcyjnych

- dostarcza danych potrzebnych do podejmowania świadomych decyzji biznesowych, od planowania produkcji po zarządzanie zapasami,

- pozwala na lepsze śledzenie i monitorowanie całego łańcucha produkcyjnego, zwiększając przejrzystość i kontrolę nad procesami.

W przyszłości możemy oczekiwać, że MDE będzie jeszcze bardziej zintegrowany z zaawansowanymi technologiami, co widać na przykładzie łączenia systemów opartych na „cyfrowych bliźniakach” z tym rozwiązaniem. Ewolucja umożliwi jeszcze bardziej szczegółowe analizy i przewidywania, a także bardziej elastyczne i zautomatyzowane procesy produkcyjne.

— Przy okazji czy wiesz, że VirtusLab, który pod marką Nexelem tworzy i wdraża system zarządzania produkcją posiada status Google Cloud Partner?

— Jeżeli chcesz, możemy porozmawiać na temat naszej technologii w służbie zarządzania Twoją produkcją. Napisz do nas.

Przyszłość zarządzania produkcją w oczach ekspertów

Nie brak także eksperckich głosów wskazujących, jakie trendy warto śledzić, aby być na bieżąco z innowacjami w przemyśle. Jako wartościowe źródło informacji z pewnością warto wymienić targi branżowe – sprawdziliśmy, co zaprezentowali liderzy w tym sektorze.

Hannover Messe

Na targach wybitnie widać było tendencję do coraz większej digitalizacji produkcji. Jednym z przykładów jest nowy system przekładni firmy Flender, który umożliwia indywidualną konfigurację dla każdego klienta. Dzięki pełnej digitalizacji procesu inżynieryjnego, możliwa jest produkcja spersonalizowanych rozwiązań przy zachowaniu efektywności produkcji masowej.

Przewidywania dotyczące AI i modeli LLM jako przyszłości zarządzania produkcją okazały się słuszne. Beckhoff wprowadził TwinCAT Chat Client, który wykorzystuje LLM’y takie, jak ChatGPT, do wsparcia procesu inżynieryjnego. Może to obejmować automatyzację tworzenia kodu, optymalizację, dokumentację oraz restrukturyzację kodu.

Firma IFM zaprezentowała zaś rozwiązanie Bluetooth Mesh, które umożliwia łatwe i kosztowo efektywne włączanie sensorów do systemów przemysłowych bez potrzeby rozbudowy istniejącej infrastruktury przewodowej. Przy okazji, warto wspomnieć, że nasza platforma IIOT jest kompatybilna ze sprzętem tej marki, dzięki czemu nasze dashboardy z produkcyjnymiu KPI są zasilane danymi w czasie rzeczywistym.

Warsaw Industry Week

Na krajowym podwórku także mogliśmy zaobserwować wiele innowacji, które możemy określić przyszłością zarządzania produkcją!

Konferencje branżowe, które odbywały się podczas targów, dotyczyły między innymi efektywności, zrównoważonego rozwoju i innowacji w operacjach produkcyjnych dzięki rozwiązaniom z zakresu Przemysłu 4.0. Tematem Konferencji PIME była inteligentna energia – technologie, usługi i regulacje. Konferencja Techniczna Multiproject dostarczała wiedzy na temat silników liniowych, robotów SCARA, robotów modułowych i potencjału Neura Robotics.

W kontekście przyszłościowych rozwiązań – ważnym elementem targów była strefa robotyki i automatyzacji, w której zaprezentowano metody automatyzacji i robotyzacji procesów przemysłowych (między innymi roboty SCARA). Odwiedzający mieli okazję zapoznać się z innowacjami w zakresie: malowania, hydrauliki, pneumatyki, spawania, druku 3D, narzędzi, obróbki drewna, oprogramowania i usług dla przemysłu.

Ukazane powyżej przykłady i kierunki rozwoju pokazują, jak ważne jest śledzenie trendów i innowacji (prezentowanych między innymi właśnie na targach tego rodzaju). Rozwiązania te wskazują na rosnącą rolę cyfryzacji, automatyzacji i integracji technologii w przemyśle – w pełnej zgodności z globalnymi trendami i potrzebami współczesnego świata produkcyjnego.

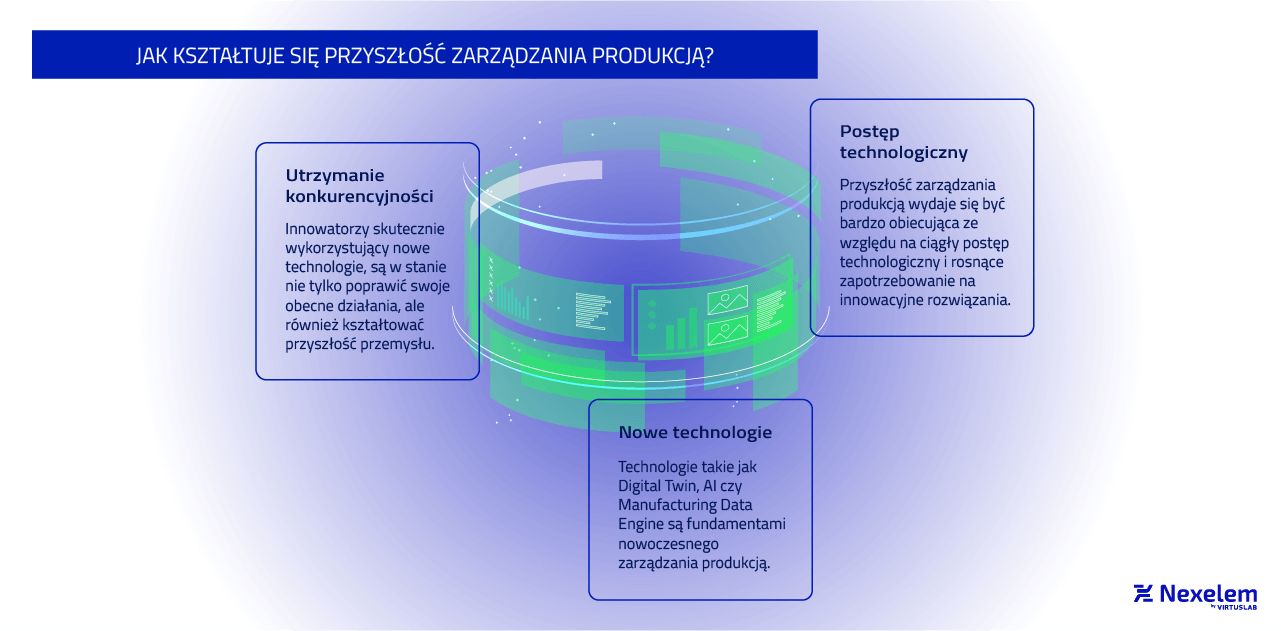

Jak kształtuje się przyszłość zarządzania produkcją? Wnioski

Obserwowanie i wdrażanie nowych technologii w przemyśle produkcyjnym to nie tylko kwestia utrzymania konkurencyjności, ale również inwestycja w przyszłość. Innowatorzy, które skutecznie wykorzystują te narzędzia, są w stanie nie tylko poprawić swoje obecne działania, ale również kształtować przyszłość przemysłu

Technologie takie jak Digital Twin, AI i Manufacturing Data Engine są fundamentami nowoczesnego zarządzania produkcją, a obserwacje z międzynarodowych targów potwierdzają ich rosnące znaczenie. Przemysł produkcyjny stoi przed szansą wykorzystania tych innowacji do zwiększenia efektywności, jakości i zrównoważonego rozwoju.

Wszystkie te elementy składają się na dynamiczny i innowacyjny krajobraz zarządzania produkcją, który nieustannie się rozwija, dostosowując do potrzeb rynku i wyzwań technologicznych. Przyszłość zarządzania produkcją wydaje się być bardzo obiecująca — właśnie ze względu na ciągły postęp technologiczny i rosnące zapotrzebowanie na innowacyjne rozwiązania w przemyśle. Pozostaje jedynie czekać i obserwować ciągłą ewolucję przemysłu – z pewnością już niedługo poznamy kolejne rewolucyjne rozwiązania, które zmienią nasz sposób postrzegania zarządzania produkcją.

O Nexelem by VirtusLab

Nexelem to platforma narzędzi i komponentów dla przemysłu, które usprawniają zarządzanie produkcją oraz wspierają managerów produkcji w obszarach takich jak:

- gospodarka materiałowa

- logistyka wewnętrzna

- zarządzanie kosztami produkcji

- planowanie i raportowanie produkcji

- zarządzanie zleceniami produkcyjnymi

- komunikacja z biznesem po stronie dostawcy i klienta

- Integracja z systemem ERP

Nasze oprogramowanie tworzymy z myślą o ludziach, którzy będą ich używać. Sprawdź nasze demo lub skontaktuj się z nami.