Sprawdź korzyści planowania wstecz

Celem planowania produkcji (zarówno planowanie wstecz, jak i planowanie do przodu) jest zapewnienie maksymalnej wydajności procesu produkcyjnego. Dlaczego to tak ważne? Prawidłowe planowanie pozwala bowiem uniknąć przerw, opóźnień i stresu związanego z brakiem realizacji założonych celów.

W efekcie dostarczamy naszym klientom produkty w terminie, ich zadowolenie wzrasta, a firma realizuje więcej zleceń w krótszym czasie.

Spis treści:

- Rodzaje planowania produkcji

- Korzyści z planowania wstecz

- Planowanie wstecz – jak to działa w Nexelem?

Rodzaje planowania produkcji

Planowanie produkcji może odbywać się na dwa sposoby.

- planowanie wstecz (JIT – just in time) – w tej technice termin rozpoczęcia zlecenia opiera się na wymaganym terminie realizacji. Plan tworzony jest więc wstecz – przydzielane są zasoby i materiały do zamówienia, a następnie ustala się najpóźniejszy możliwy termin rozpoczęcia.

- planowanie do przodu (SPT – short processing time) – polega na planowaniu terminu oddania zlecenia od wyznaczonej daty w oparciu o najkrótszy możliwy czas realizacji. W praktyce oznacza to, że firma realizuje zlecenie tak szybko, jak to możliwe.

Wybór konkretnej techniki zależy od specyfiki produktu, a także systemu zarządzania, jaki dana firma wdraża. Planowanie just in time to domena lean manufacturing, czyli “odchudzonej” produkcji, która stawia sobie za cel m.in. optymalizację wszystkich procesów, ograniczenie marnotrawstwa oraz ciągłe dążenie do szukania ulepszeń. Przyjrzyjmy się więc bliżej technice planowania wstecz.

Korzyści z planowania wstecz

Planowanie wstecz zakłada dostarczanie procesowi produkcyjnemu wszystkich potrzebnych elementów, w wymaganej ilości, w odpowiednim czasie. Nie ma tu miejsca na przestoje czy nadprodukcję – wszystko dzięki wykorzystaniu systemu ssącego oraz ciągłemu przepływowi.

Działania te mają na celu ograniczenie marnotrawstwa do minimum, co odbywa się m.in. przez redukcję zapasów oraz poprawę terminowości i jakości dostaw. Dzięki wykorzystaniu kanbanów wiadomo, kiedy procesy produkcyjne powinny zostać uruchomione, a kolejny zapas magazynowy zamawiany jest w chwili, w której obecny osiągnie poziom minimum. W ten sposób ogranicza się przestrzeń magazynową, co generuje oszczędności.

Just in time z jednej strony pozwala zapewnić klientom satysfakcję przez dostarczanie im produktów wysokiej jakości w optymalnym czasie. Z drugiej zaś podnosi efektywność samej produkcji, redukuje jej koszty czy działa motywująco na pracowników.

Korzystanie z planowania wstecznego może pomóc w identyfikowaniu wąskich gardeł, monitorowaniu dostępności zasobów i ułatwianiu wykonywania zadań priorytetowych.

Planowanie wstecz – jak to działa w Nexelem?

Planowanie produkcji wstecz to jedna z kluczowych funkcjonalności systemu zwinnego zarządzania przedsiębiorstwem produkcyjnym Nexelem. Omówmy krok po kroku, jak wygląda w nim proces planowania wstecznego.

-

Zamówienie

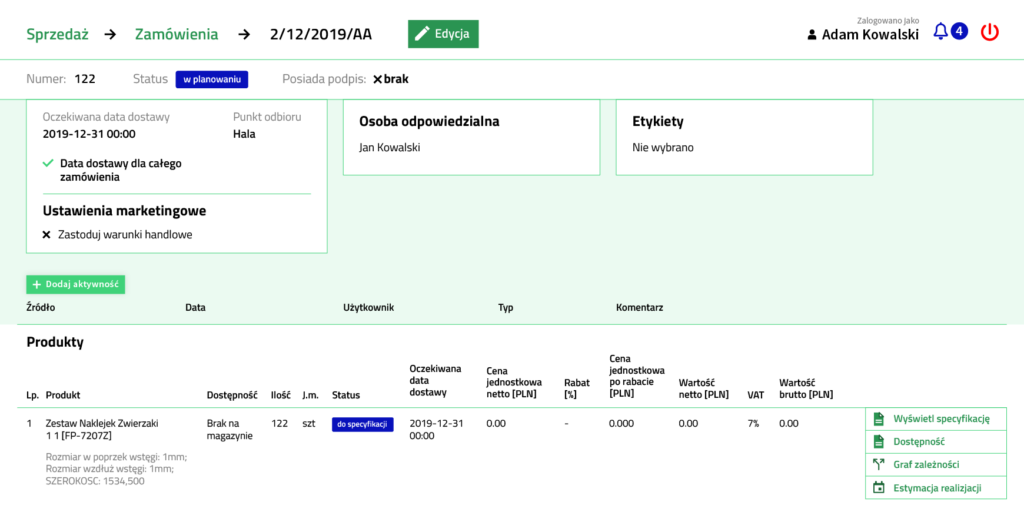

Pierwszy ekran dotyczy przedmiotu zamówienia. Mamy tu informację dotyczącą tego, co i w jakiej ilości produkujemy.

Wstępna estymacja poszczególnych operacji – na tym etapie nie musimy znać dokładnych szczegółów produkcji, ale posiadamy model, który pozwala to oszacować. Model ten zależy od charakterystyki przedsiębiorstwa.

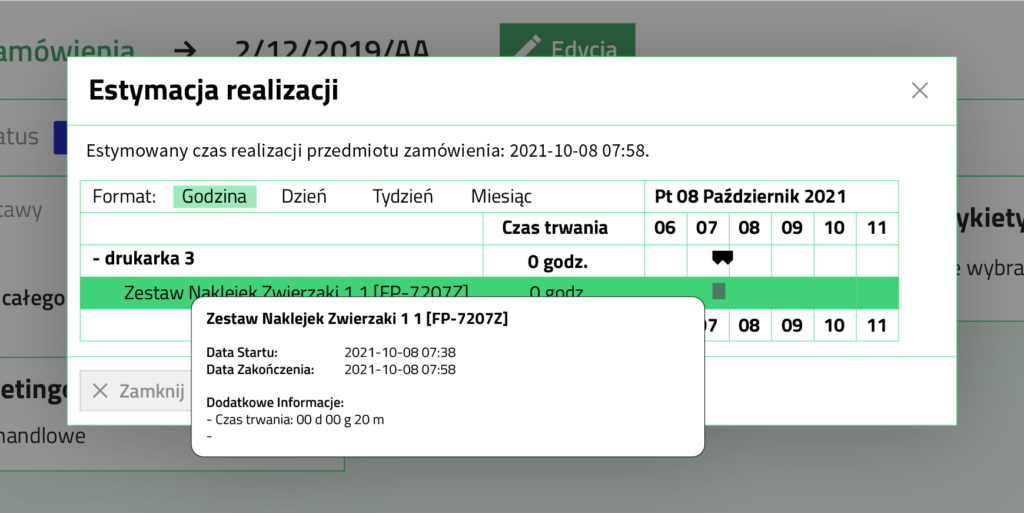

Estymacja najwcześniejszego możliwego terminu realizacji zamówienia z uwzględnieniem planów produkcyjnych. Ułatwia ona określenie terminu realizacji handlowcowi.

-

Planowanie produkcji wstecz

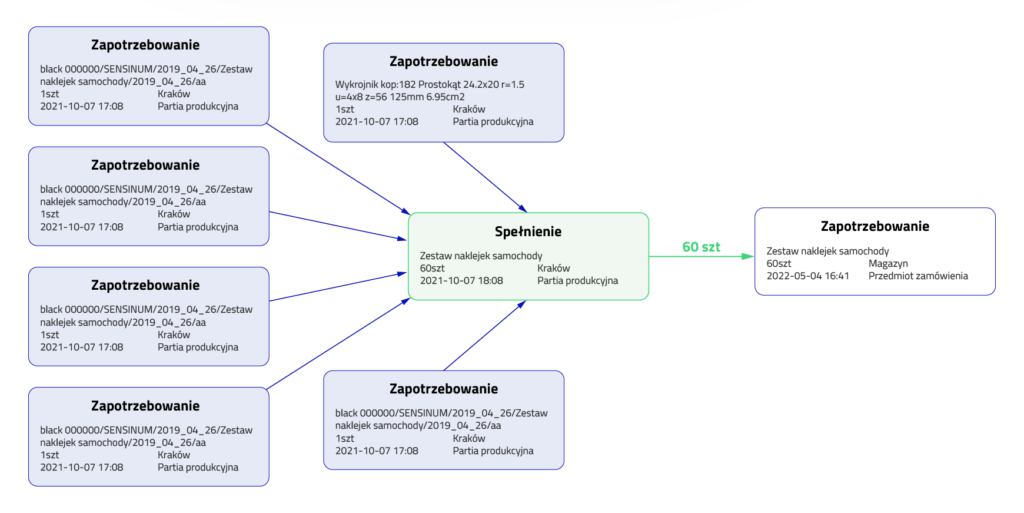

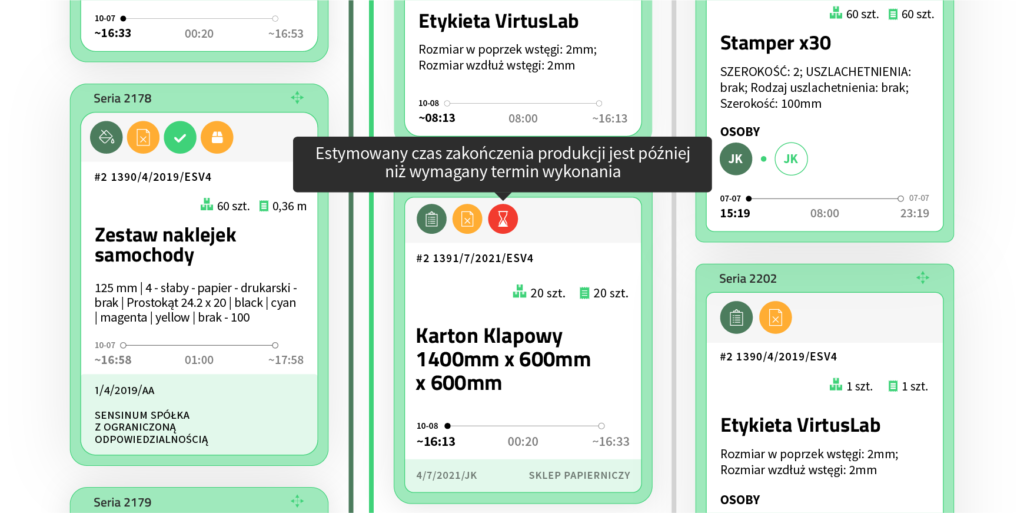

Nexelem automatycznie generuje graf zależności pomiędzy partiami produkcyjnymi wraz z szacowanymi czasami realizacji tych partii. Oblicza także daty zapotrzebowania partii na bazie określonego terminu realizacji zamówienia oraz ukazuje zależności między nimi.

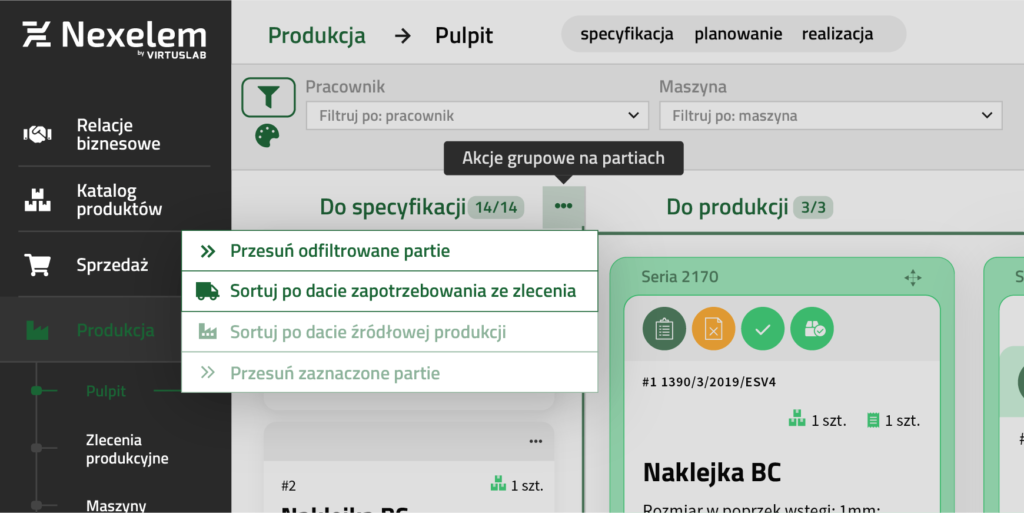

System daje możliwość uporządkowania kolejki partii do specyfikacji według daty zapotrzebowania.

Dzięki Nexelem możemy automatycznie planować odfiltrowane partie – przenieść je ze statusu “do produkcji” do statusu “w produkcji”. Polega to na rozkładaniu partii po maszynach z uwzględnieniem czasu realizacji oraz obciążeniu maszyny – just in time.

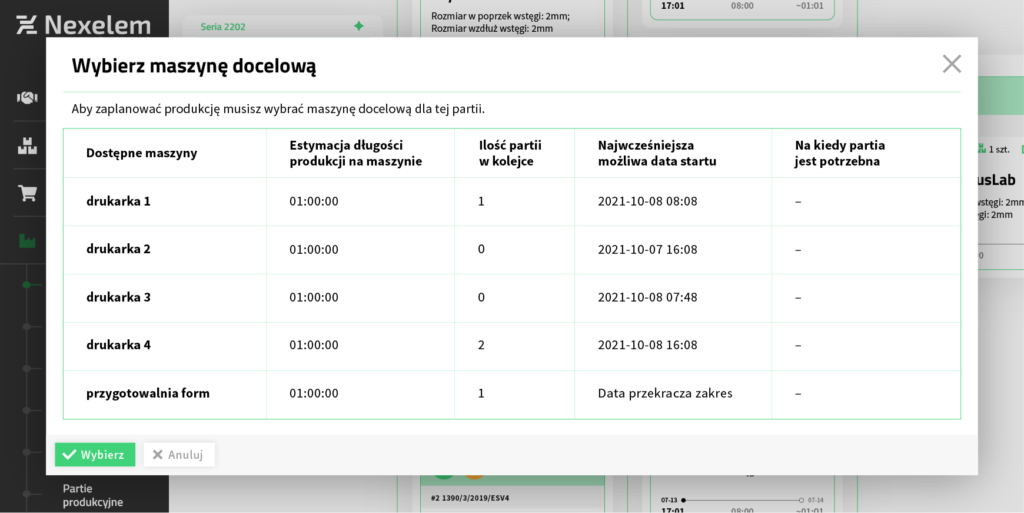

Alternatywnie – przy manualnym przenoszeniu ze statusu “do produkcji” do “w produkcji” posiadamy informacje o długości realizacji produkcji danej partii na danej maszynie oraz o najwcześniejszej dacie możliwego startu produkcji, bazującej na zakolejkowanej na maszynie pracy. Dodatkowo wyświetlany jest termin realizacji według zamówienia.

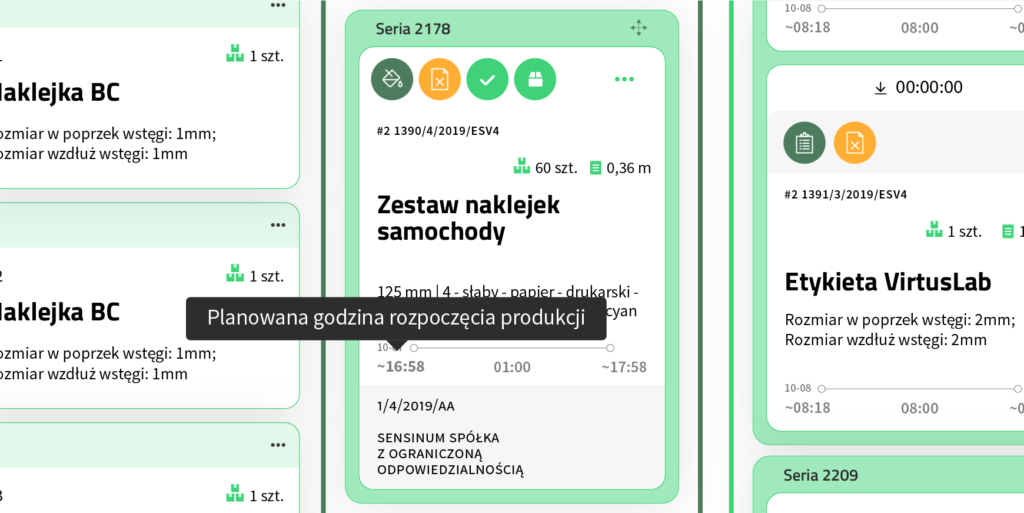

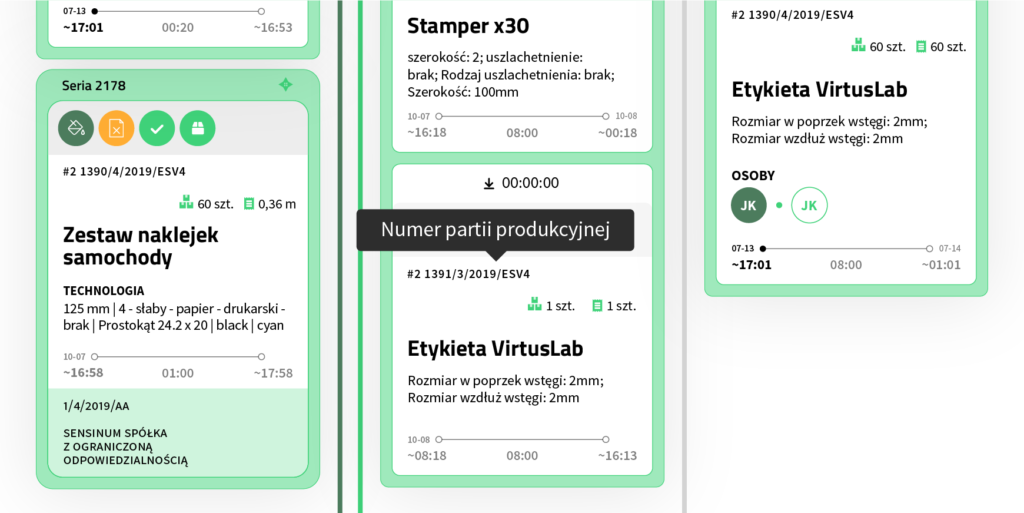

Posiadając kolejkę, oprócz czasu zapotrzebowania, określamy szacowany czas realizacji produkcji (zakończenia produkcji, czas realizacji partii, rozpoczęcie produkcji). Jeśli w kolejce nie pojawią się nowe partie i będziemy produkować je w takiej kolejności, uwzględniamy także zależności pomiędzy partiami (która partia nie może być produkowana przed określoną, np. najpierw musimy coś wydrukować, bo dopiero później możemy pociąć to na kartki). Z tej przyczyny mamy widoczne czasy oczekiwania pomiędzy partiami.

W systemie pojawiają się alerty o stanie zależności danej partii – jeśli produkcja z jakiś względów nie będzie możliwa (np. brak surowca) – pojawia się alert.

Kolejne zlecenia to dodawanie do kolejki zaplanowanych partii kolejnych partii. Można to zrobić manualnie albo przeplanować kolejki na maszynach – estymowane czasy rozpoczęcia, trwania i zakończenia danej partii (na bazie aktualnego stanu kolejek).

Chcesz poznać więcej możliwości systemu Nexelem? Umów się na rozmowę lub zajrzyj do artykułów, w którym opisujemy planowanie produkcji na prawdziwych przykładach.

F.Q.A.

O Nexelem

Nexelem to elastyczny, modułowy system usprawniający zarządzanie produkcją oraz optymalizujący działanie firmy. Tworzony przez firmę VirtusLab sp. z o.o. która od 2010 roku pomaga firmom produkcyjnym z całego świata osiągać więcej, niższym kosztem – również dla środowiska naturalnego. VirtusLab to ponad 350 specjalistów IT, którzy tworzą oprogramowanie i rozwiązania IT z myślą o optymalizacji procesów w Twojej firmie produkcyjnej.

Sprawdź nasz produkt w swoim środowisku.