Jak wykorzystać dane z parku maszynowego i poprawić rentowność firmy?

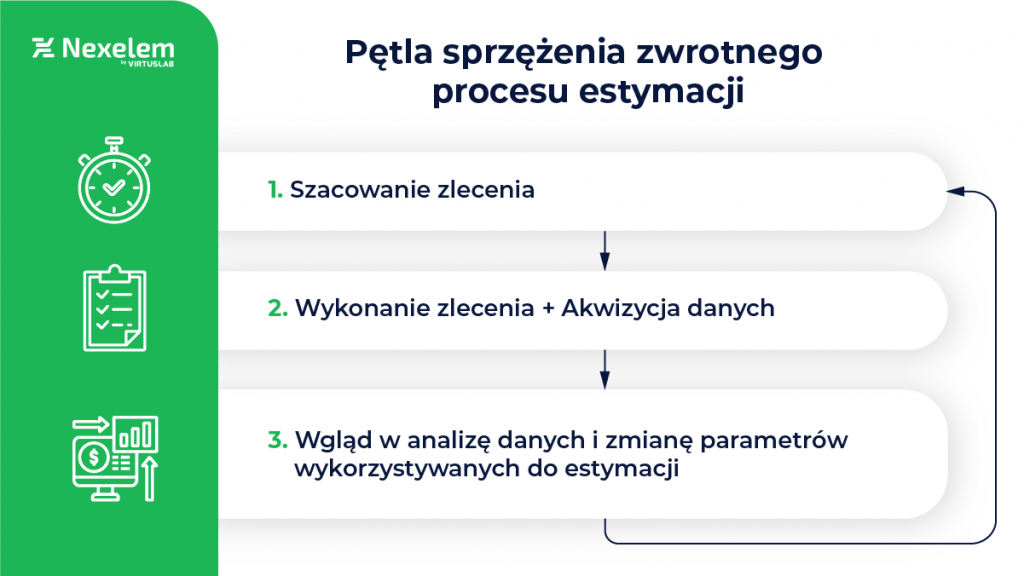

Przedsiębiorstwa produkcyjne miesięcznie przygotowują setki wycen, od których zależy funkcjonowanie i wyniki całej firmy – jej rentowność oraz atrakcyjność rynkowa. Jednymi z istotnych czynników są tutaj trafna ocena złożoności i opłacalności zlecenia, które należy określić jeszcze przed przystąpieniem do pracy. Kluczem do kompleksowej oceny opłacalności zleceń jest pozyskanie wiedzy o elementach wpływających na koszt realizacji zlecenia, które można pozyskać poprzez całościowe i precyzyjne ich monitorowanie. Zebrane i przeanalizowane dane powinny rzutować na przyszłe estymacje. Posiadając zaimplementowany w przedsiębiorstwie model takiego sprzężenia zwrotnego, można na bieżąco analizować i modernizować model kalkulacji, podnosząc precyzyjność i optymalność wycen.

Spis treści:

- Jak wygląda pętla sprzężenia zwrotnego w procesie estymacji?

- Korzyści biznesowe dzięki Nexelem

- O Nexelem

Problematyczna przy takim podejściu może być konieczność pozyskania, gromadzenia i analizowania danych z różnych źródeł. Niektóre z urządzeń wykorzystywanych w produkcji udostępniają możliwość pobierania danych poprzez API, inne nie (bywa tak często w przypadku starego sprzętu). Nawet jeśli wszystkie maszyny lub inne urządzenia w przedsiębiorstwie umożliwiają zbieranie informacji w zadowalający sposób, wyzwaniem może okazać się integracja danych z różnych maszyn tak, aby było możliwe ich późniejsze wykorzystanie.

Jak wygląda pętla sprzężenia zwrotnego w procesie estymacji?

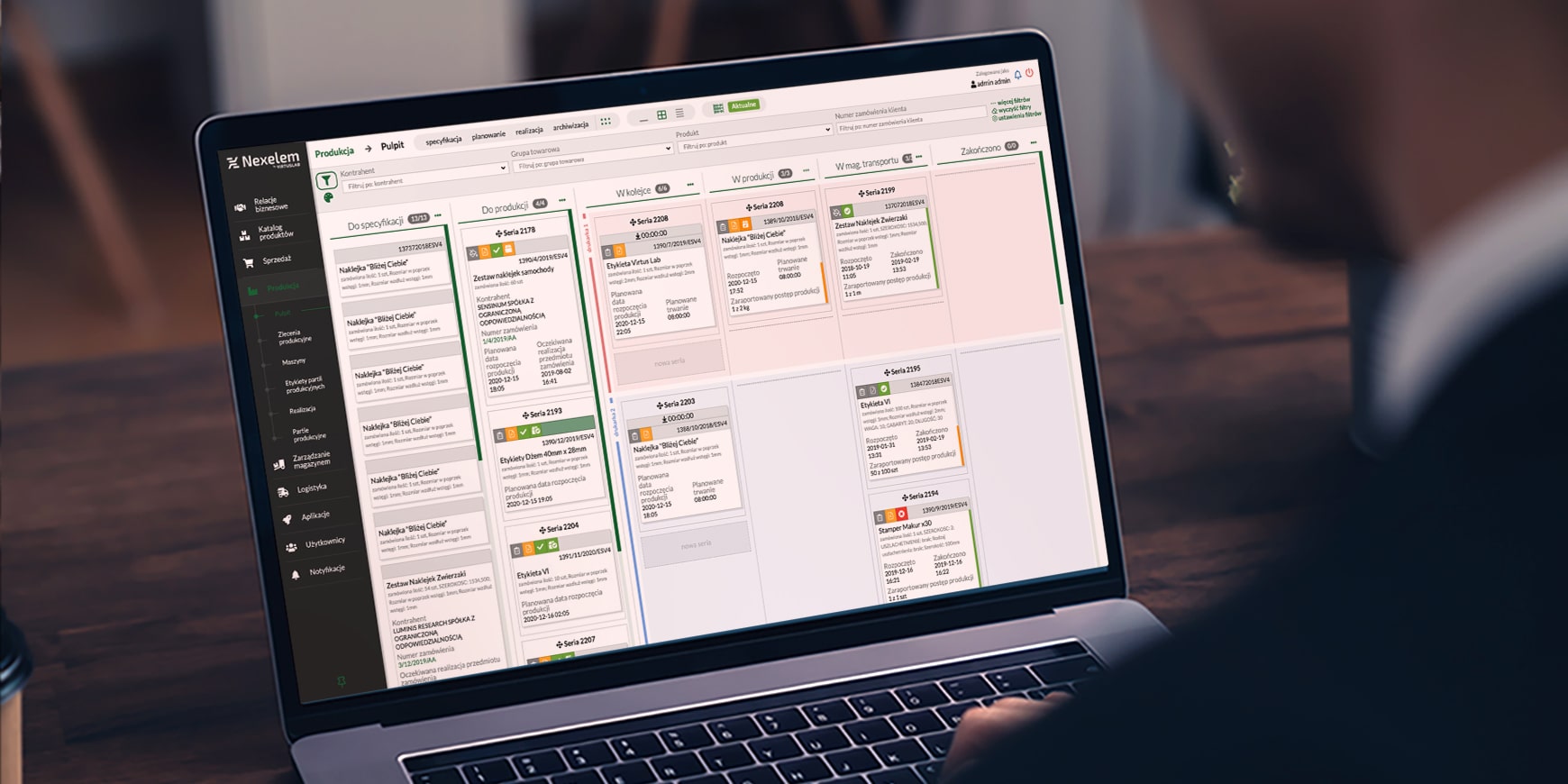

Aby akwizycja danych była skuteczna, powinna obejmować możliwie jak największy obszar w firmie. Na podstawie analizy parków maszynowych naszych klientów, zdecydowaliśmy się przygotować dedykowane urządzenia oraz oprogramowanie, które razem umożliwiają gromadzenie danych w czasie rzeczywistym z różnych maszyn (zarówno od innych dostawców, jak i różnego typu).

Na podstawie danych z parku maszynowego można analizować i raportować np. ile materiałów wykorzystano do produkcji, jaki jest jej ostateczny wynik itp. Nasza rozwiązanie pozwala klientowi również określić, jak i kiedy maszyna działała lub na bieżąco informować menedżerów o problemach produkcyjnych, takich jak przestoje czy awarie. Kontrola nad parkiem maszynowym nie wymaga fizycznej obecności kierowników na hali produkcyjnej – nasz system umożliwia zdalne monitorowanie pracy maszyn w czasie rzeczywistym (np. z domu).

Konfrontując estymacje tempa i kosztu realizacji zleceń z rzeczywistymi danymi, na przestrzeni czasu jesteśmy w stanie porównać poszczególne estymowane parametry z faktycznymi. Na tej podstawie możemy stopniowo udoskonalać algorytm szacowania, uzyskując pętlę sprzężenia zwrotnego. Dzięki wprowadzeniu danych dotyczących produkcji oraz estymacji w każdej kolejnej iteracji otrzymujemy parametry do kolejnych szacunków.

Dzięki zebranym danym z parku maszynowego jesteśmy w stanie w ramach zlecenia dokładnie oszacować koszty materiału oraz czas pracy przedsiębiorstwa. Taka informacja pozwala na przyporządkowanie do każdego zlecenia faktycznego zysku, na podstawie którego możemy dokonywać selekcji najbardziej rentownych zleceń.

Niedokładna estymacja danych jest bardzo niekorzystna – jeśli szacowany koszt jest za mały, firma nie zarabia, a jeśli jest zbyt duży, przestaje ona być konkurencyjna.

Oprócz tej kluczowej informacji za pomocą danych z produkcji możemy oszacować także inne parametry:

- średnią faktyczna prędkość maszyny (wliczając również zbrojenie maszyny, przerwy, czy ryzyko awarii)

- wyniki poszczególnych pracowników (dzięki akwizycji danych może powstać jeszcze jedno sprzężenie – system motywacji pracowników, który przekłada się później na średnią wydajność pracowników)

- ilość zapasu materiału potrzebnego na rozruch maszyny

- inne straty, które mogą pojawić się podczas produkcji (istnieje możliwość wyliczenia tego parametru w zależności od stopnia skomplikowania danego zlecenia lub maszyny, na której będzie ono produkowane)

Korzyści biznesowe dzięki Nexelem- poprawa rentowności firmy

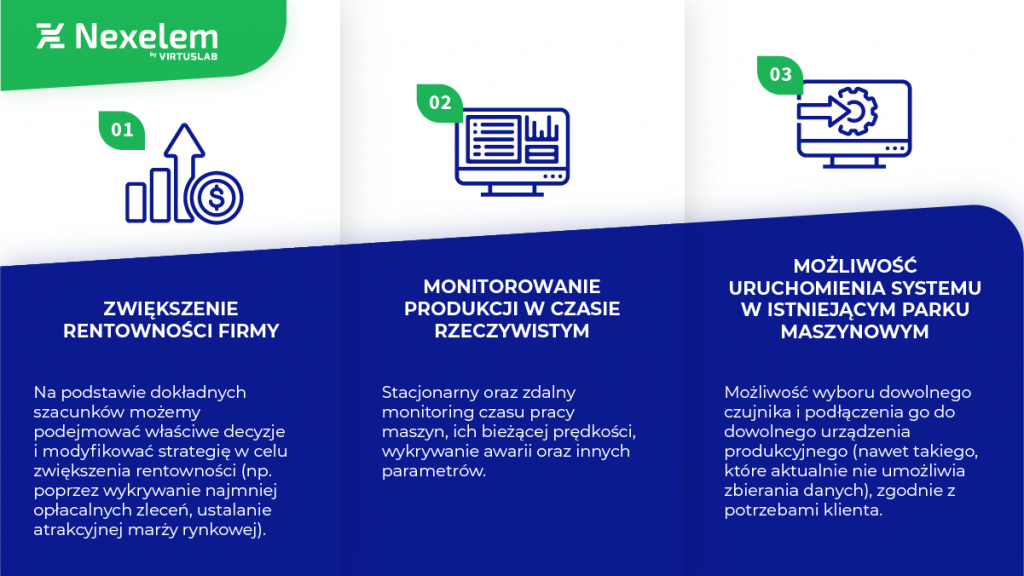

- Zwiększenie rentowności firmy

- Na podstawie dokładnych szacunków możemy podejmować właściwe decyzje i modyfikować strategię w celu zwiększenia rentowności (np. poprzez wykrywanie najmniej opłacalnych zleceń, ustalanie atrakcyjnej marży rynkowej).

- Monitorowanie produkcji w czasie rzeczywistym

- Stacjonarny oraz zdalny monitoring czasu pracy maszyn, ich bieżącej prędkości, wykrywanie awarii oraz innych parametrów

- Możliwość uruchomienia systemu w istniejącym parku maszynowym

- Możliwość wyboru dowolnego czujnika i podłączenia go do dowolnego urządzenia produkcyjnego (nawet takiego, które aktualnie nie umożliwia zbierania danych), zgodnie z potrzebami klienta

Poznaj nasz system zarządzania przedsiębiorstwem produkcyjnym i poznaj korzyści z jego wdrożenia!