System MRP – co to jest?

System MRP (Material Requirements Planning – planowanie zapotrzebowania materiałowego) to zaawansowane narzędzie informatyczne, które wspiera firmy produkcyjne w efektywnym zarządzaniu procesami wytwórczymi. Pierwsze systemy MRP pojawiły się w latach 60. XX wieku, a od tamtej pory przeszły długą drogę rozwoju, stając się niezbędnym elementem nowoczesnego zakładu przemysłowego. Celem systemu MRP jest precyzyjne planowanie zapotrzebowania na surowce, materiały i komponenty, co przekłada się na optymalizację kosztów produkcji, skrócenie czasu realizacji zamówień oraz poprawę ogólnej wydajności przedsiębiorstwa.

Spis treści:

- Najważniejsze funkcje systemu MRP

- Zasada działania systemu MRP

- Dlaczego powinieneś wdrożyć system MRP w swojej firmie?

- Jak prawidłowo wdrożyć system MRP?

- Integracja z systemem MRP – jakie są możliwości?

- System MRP. Podsumowanie i wnioski

Najważniejsze funkcje systemu MRP

Podstawowe zadania systemu MRP obejmują:

- planowanie zapotrzebowania materiałowego na podstawie harmonogramu produkcji, struktury wyrobu (BOM) oraz stanów magazynowych,

- generowanie zleceń produkcyjnych i zakupowych z uwzględnieniem terminów dostaw,

- monitorowanie i kontrola realizacji poszczególnych etapów procesu wytwórczego,

- optymalizacja poziomu zapasów poprzez utrzymywanie optymalnej ilości surowców i półproduktów,

- integracja danych z różnych obszarów firmy, takich jak sprzedaż, logistyka czy finanse.

Dzięki tym funkcjonalnościom system MRP zapewnia firmom produkcyjnym kompleksowe wsparcie w zarządzaniu całym cyklem życia produktu – od planowania, przez produkcję, aż po dostawę do klienta.

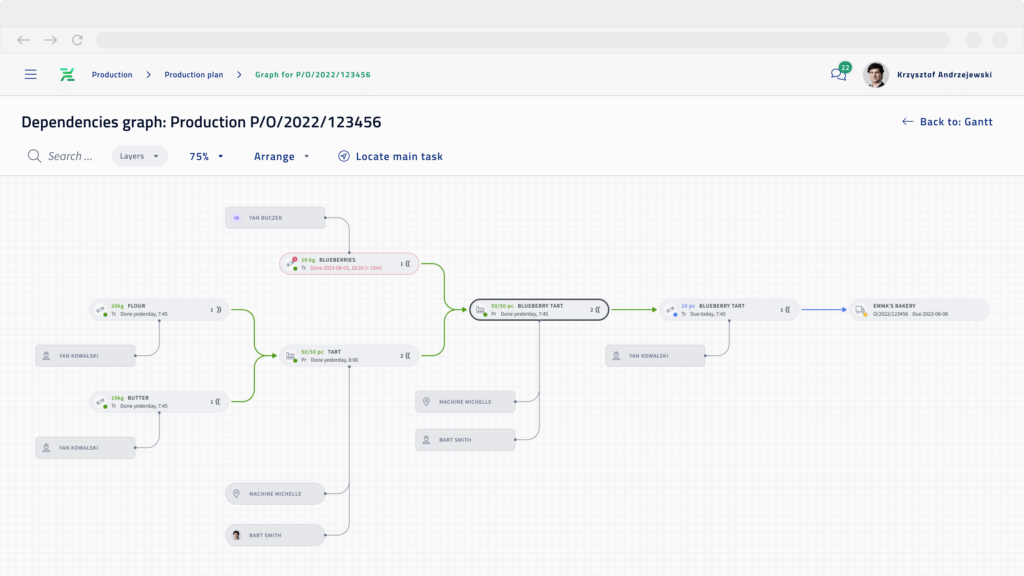

Rys: widok drzewa zależności w Nexelem MRP

Zasada działania systemu MRP

Działanie systemu MRP opiera się na trzech kluczowych źródłach danych:

- Harmonogram produkcji (Master Production Schedule, MPS) – zawiera informacje o planowanych terminach i ilościach produkcji wyrobów gotowych.

- Specyfikacja materiałowa (Bill of Materials, BOM) – określa wykaz materiałów i komponentów niezbędnych do wytworzenia danego produktu wraz z ich ilościami.

- Stan magazynowy – informacje o aktualnych zapasach surowców, półproduktów i wyrobów gotowych.

Na podstawie tych danych system MRP generuje plan produkcji dla każdego elementu, uwzględniając ilości potrzebnych materiałów i terminy zleceń produkcyjnych. Równocześnie tworzy się plan zakupów, określający daty i wielkości zamówień na surowce.

Planowanie w systemie MRP może odbywać się w dwóch kierunkach:

- Planowanie wprzód – rozpoczyna się od harmonogramu produkcji wyrobów gotowych i na tej podstawie określa się terminy realizacji zleceń na komponenty.

- Planowanie wstecz – wychodzi od dostępności surowców i komponentów, a następnie ustala terminy produkcji wyrobów gotowych, tak aby zapewnić ich terminową dostawę do klienta.

Wybór metody planowania zależy od specyfiki danej branży i uwarunkowań rynkowych, w jakich funkcjonuje przedsiębiorstwo.

Dlaczego powinieneś wdrożyć system MRP w swojej firmie?

Wdrożenie systemu MRP przynosi firmom produkcyjnym szereg wymiernych korzyści – są to:

- redukcja kosztów produkcji poprzez optymalizację zapasów i eliminację przestojów,

- skrócenie czasu realizacji zamówień dzięki lepszemu planowaniu i synchronizacji dostaw,

- poprawa jakości produktów wynikająca z lepszej kontroli procesu wytwórczego,

- zwiększenie elastyczności produkcji w odpowiedzi na zmieniające się potrzeby rynku,

- lepsza komunikacja i przepływ informacji pomiędzy działami firmy,

- wsparcie podejmowania decyzji na podstawie rzetelnych danych.

W tym miejscu należy podkreślić, że system MRP stanowi fundament wielu zaawansowanych rozwiązań informatycznych:

- MRP II (Manufacturing Resource Planning – rozwinięty system planowania zasobów wytwórczych przedsiębiorstwa),

- ERP (Enterprise Resource Planning – system zarządzania zasobami przedsiębiorstwa),

- APS (Advanced Planning and Scheduling – system harmonogramowania produkcji).

Wykorzystanie funkcjonalności systemu otwiera możliwość stopniowego rozbudowania systemów informatycznych, aby dostosować je do zmieniających się potrzeb i rosnącej złożoności procesów produkcyjnych wraz z rozwojem firmy.

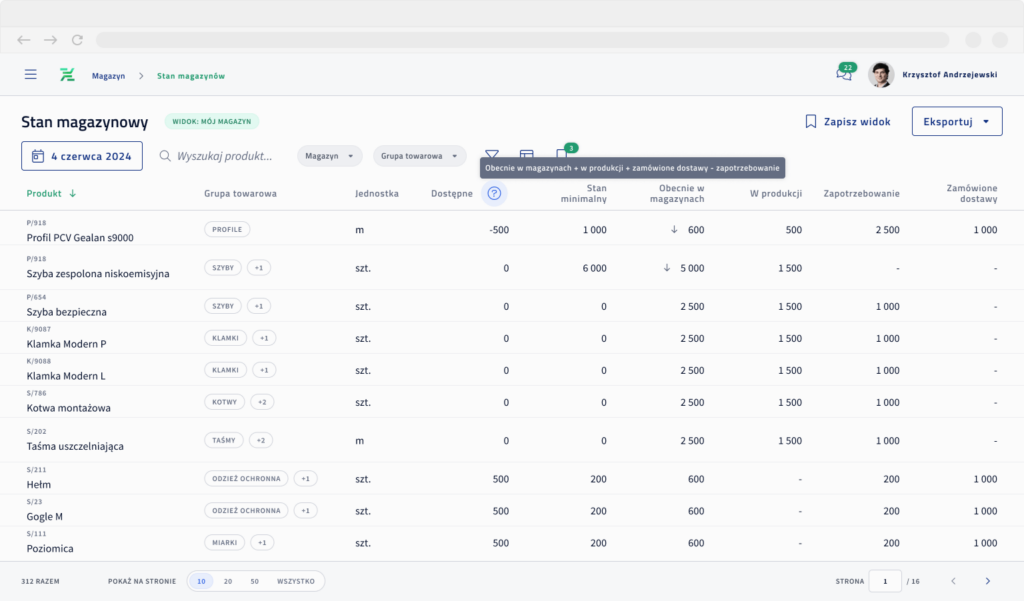

Rys: widok listy magazynowej uwzględniającej zapotrzebowanie oraz aktualną produkcję w Nexelem MRP

Jak prawidłowo wdrożyć system MRP?

Wdrożenie systemu MRP to złożony proces, który wymaga starannego planowania i przemyślanej strategii. Należy zwrócić uwagę na szereg istotnych czynników, by mieć pewność, że działania wdrożeniowe zakończą się sukcesem.

Wyznacz jasne cele

Pierwszym krokiem w procesie wdrożenia systemu MRP jest precyzyjne określenie celów, które organizacja chce osiągnąć. Cele te powinny być konkretne, mierzalne i realistyczne – zgodne z metodyką SMART. Prosty przykład – firma X może dążyć do zwiększenia wydajności produkcji, redukcji zapasów czy poprawy terminowości dostaw. Jasno zdefiniowane cele pozwolą w takiej sytuacji firmie X na lepsze ukierunkowanie działań wdrożeniowych w zależności od oczekiwanego efektu oraz ułatwiają ocenę postępów w realizacji projektu.

Wybierz odpowiednie oprogramowanie

Wybór właściwego systemu powinien być uzależniony od specyfiki branży, w której działa firma, oraz jej indywidualnych potrzeb. Dwa główne kryteria, które należy wziąć pod uwagę to elastyczność i skalowalność wybranego rozwiązania. Taka charakterystyka systemu pozwoli na jego dostosowanie do zmieniających się warunków rynkowych oraz rozwoju przedsiębiorstwa.

Porozmawiajmy

Skontaktuj się z nami aby porozmawiać o systemie MRP szytym na miarę, uwzględniającym specyfikę Twoje firmy produkcyjnej i branży w jakiej działacie. Pokażemy Ci dlaczego nasze podejście do MRP jest rozwiązaniem, które działa w czasie rzeczywistym. Nasz system „żyje na forecastach” dlatego w każdej chwili masz dostęp do aktualnych danych.

Przygotuj się od strony organizacyjnej

Wdrożenie systemu MRP wymaga odpowiedniego przygotowania organizacyjnego. Niezbędne jest przeanalizowanie istniejących procesów biznesowych oraz zidentyfikowanie obszarów, które mogą wymagać zmian. Warto również zdefiniować role i odpowiedzialności pracowników w kontekście nowego systemu. Przygotowanie organizacji do wdrożenia powinno obejmować także odpowiednią komunikację – wszyscy pracownicy powinni być w pełni świadomi nadchodzących zmian i ich konsekwencji dla codziennej pracy.

Zaangażuj kompetentny zespół

Bez dobrze zorganizowanego zespołu wdrożeniowego o odpowiednich kompetencjach ani rusz! W skład zespołu powinni wchodzić zarówno specjaliści IT, jak i przedstawiciele różnych działów firmy, którzy posiadają wiedzę na temat procesów produkcyjnych. Współpraca między działami jest niezbędna, aby zrozumieć specyfikę potrzeb i oczekiwań wszystkich użytkowników systemu. Zespół powinien również być odpowiedzialny za monitorowanie postępów wdrożenia oraz wprowadzanie ewentualnych korekt w planie działania.

Przeszkól pracowników

Użytkownicy muszą być odpowiednio przeszkoleni, aby mogli sprawnie obsługiwać nowy system i wykorzystywać jego pełne możliwości. Szkolenia powinny być dostosowane do różnych poziomów zaawansowania uczestników oraz ich ról w organizacji (być może zainteresuje cię matryca kompetencji pracowników). Najlepiej organizować je w małych grupach, by dać członkom organizacji przestrzeń na interakcję z systemem oraz praktyczne ćwiczenia. Warto również poświęcić czas na przygotowanie instrukcji stanowiskowych – to znaczne ułatwienie pracy dla nowych pracowników, którzy dołączą do zespołu po zakończeniu procesu wdrożeniowego.

Pomożemy

Nasz system charakteryzuje się dużą intuicyjnością i łatwością obsługi nawet dla nietechnicznych użytkowników. W przeciwieństwie do rozwiązań funkcjonujących na rynku od dekad Nexelem został zaprojektowany we współpracy z przemysłem. Koncentrowaliśmy się na tym aby obsługa naszego systemu do zarządzania produkcją była przyjemna i pomagała ludziom w pracy. Jeżeli masz jakiekolwiek pytania związane z wdrożeniem Nexelem w Twojej firmie to kliknij guzik poniżej i napisz do nas.

Monitoruj postępy

System został poprawnie wdrożony, a pracownicy już wiedzą, jak się nim posługiwać? Świetnie – pamiętaj jednak, że proces nie kończy się na tym etapie. Niezbędne jest monitorowanie funkcjonowania MRP oraz ocena osiągniętych wyników w kontekście wcześniej wyznaczonych celów. Regularne analizy pozwalają na identyfikację ewentualnych problemów oraz obszarów wymagających dalszej optymalizacji. Warto również zbierać feedback od użytkowników systemu – informacje zwrotne ułatwią dostosowanie funkcjonalności rozwiązania do potrzeb organizacji.

Nie zapominaj o zarządzaniu zmianą i ciągłym doskonaleniu

Wdrożenie systemu MRP wiąże się z wprowadzeniem zmian w procesach biznesowych oraz kulturze organizacyjnej. Aby pracownicy mogli skutecznie dostosować się do nowych warunków, konieczne jest wprowadzenie strategii zarządzania zmianą. Firma, która wdrożyła system MRP powinna też dążyć do ciągłego doskonalenia swoich procesów oraz systemów. Regularne aktualizacje oprogramowania, szkolenia dla pracowników oraz wprowadzanie nowych funkcjonalności mogą przyczynić się do dalszego zwiększania efektywności produkcji oraz poprawy jakości obsługi klienta.

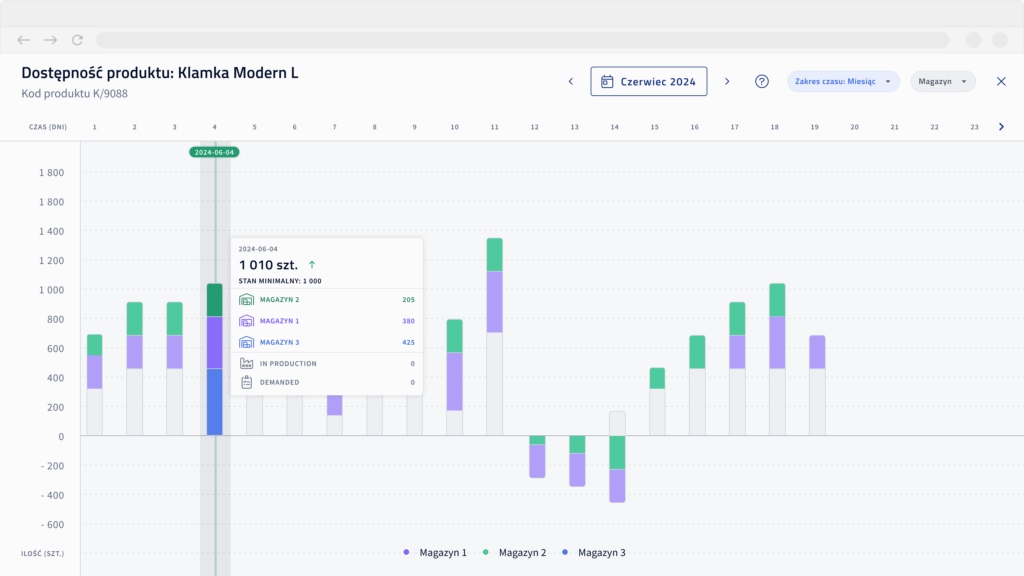

Rys: Graficzne przedstawienie zmieny dostępności detalu w Nexelem MRP

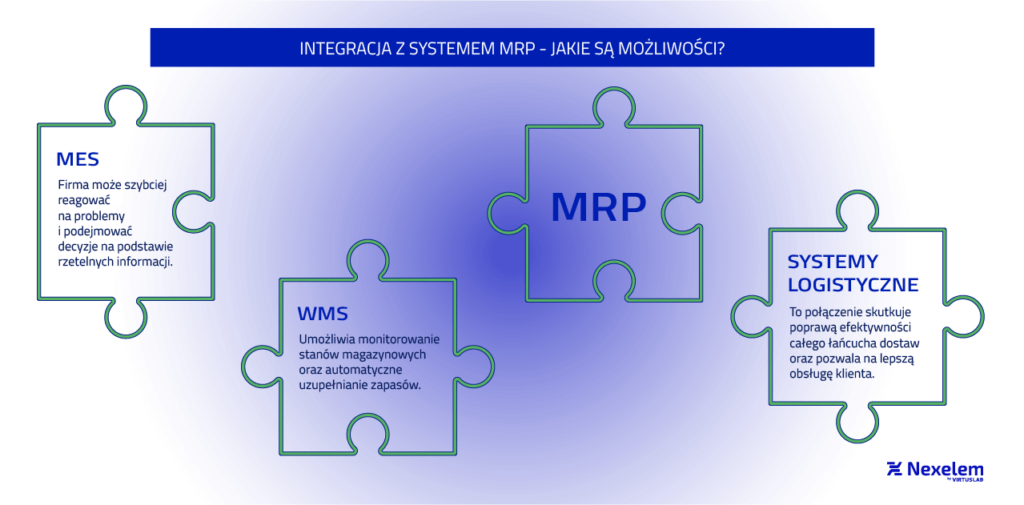

Integracja z systemem MRP – jakie są możliwości?

Wspomnieliśmy wcześniej, że system MRP to ważny element wielu zaawansowanych rozwiązań informatycznych wykorzystywanych w zarządzaniu produkcją. Nie mniej istotne są jednak możliwości integracji z innymi kluczowymi systemami funkcjonującymi w przedsiębiorstwie w celu stworzenia kompleksowego środowiska do zarządzania produkcją i logistyką, zapewniając płynny przepływ informacji i optymalizację procesów.

MRP i MES

System MES odpowiada za realizację zleceń produkcyjnych generowanych przez MRP. Dzięki tej integracji możliwe jest automatyczne przesyłanie danych o stanie realizacji zleceń z poziomu MES do MRP, co pozwala na monitorowanie przebiegu produkcji w czasie rzeczywistym. Automatyczne generowanie dokumentów produkcyjnych oraz analizowanie danych w czasie rzeczywistym sprawiają, że firma może szybciej reagować na problemy i podejmować decyzje na podstawie rzetelnych informacji.

MRP i WMS

Połączenie MRP z systemem zarządzania magazynem (WMS) zapewnia efektywne zarządzanie łańcuchem dostaw. Integracja pozwala na automatyczne generowanie zleceń kompletacji na podstawie planów produkcji z MRP; to zaś umożliwia monitorowanie stanów magazynowych oraz automatyczne uzupełnianie zapasów, co przekłada się na optymalizację procesów magazynowych: od przyjęcia po wydanie towaru.

MRP i systemy logistyczne

Integracja systemu MRP z systemem logistycznym jest kolejnym krokiem w kierunku optymalizacji procesów. Możliwości jest naprawdę sporo, a skutki mogą być bardzo pozytywne. Automatyczne generowanie zleceń transportowych na podstawie planów wysyłki z MRP dla zwiększenia terminowości, optymalizacji tras i harmonogramów transportowych skutkuje poprawą efektywności całego łańcucha dostaw. Monitorowanie statusu dostaw oraz automatyczne powiadamianie klientów o postępach w realizacji zamówień pozwala zaś na lepszą obsługę klienta.

System MRP. Podsumowanie i wnioski

System MRP to niezwykle potężne narzędzie, które pozwala firmom produkcyjnym na efektywne zarządzanie procesami wytwórczymi i osiąganie wymiernych korzyści biznesowych. Dzięki precyzyjnemu planowaniu zapotrzebowania materiałowego, synchronizacji dostaw i lepszej kontroli procesu produkcji, przedsiębiorstwa mogą znacząco poprawić swoją konkurencyjność na rynku.

Wdrożenie systemu MRP to jednak złożone przedsięwzięcie, wymagające zaangażowania kadry zarządzającej, kompetentnego zespołu wdrożeniowego oraz ciągłego doskonalenia. Dlatego też firmy, które decydują się na implementację tego narzędzia, powinny traktować je jako strategiczną inwestycję w rozwój i wzrost organizacji.

Inwestycje i wysiłek z pewnością się zwrócą – system MRP to niezbędny element nowoczesnego zakładu produkcyjnego, który pozwala na optymalizację procesów wytwórczych, redukcję kosztów i poprawę jakości produktów. Nie może go zabraknąć także i w Twojej firmie!

Zapraszam do niezobowiązującej rozmowy.

MRP uszyty na miarę i dostosowany do Twojej produkcji.