System planowania produkcji

Presja na szybkość, elastyczność i efektywność kosztową w przemyśle rośnie, a producenci stają przed nie lada wyzwaniem. Klienci oczekują krótszych terminów realizacji, personalizowanych produktów i niezmiennie wysokiej jakości. Konkurencja nie śpi, a globalne łańcuchy dostaw potrafią zaskoczyć nieprzewidzianymi zdarzeniami. Kluczem do utrzymania rentowności i rozwoju jest precyzyjne zarządzanie działaniami produkcyjnymi – a sercem tego procesu jest efektywne planowanie produkcji.

Bez solidnego planu, produkcja przypomina żeglugę we mgle – chaotyczną, pełną ryzyka i często prowadzącą donikąd. Opóźnienia, przestoje, nadmierne zapasy lub ich braki, niewykorzystane moce produkcyjne, rosnące koszty – to tylko niektóre z konsekwencji braku odpowiedniego systemu. Na szczęście z pomocą przychodzi technologia, czyli system APS!

Ten artykuł pomoże Ci zrozumieć, czym jest system planowania produkcji oraz dlaczego tradycyjne rozwiązania mogą nie być najlepszym wyborem dla każdej firmy; poznasz także korzyści, jakie niosą ze sobą nowoczesne, zwinne systemy. Jesteś na etapie poszukiwania sposobów optymalizacji procesów produkcyjnych? Świetnie trafiłeś!

Spis treści:

- Dlaczego planowanie produkcji to Twój klucz do sukcesu?

- Czym jest system planowania produkcji, czyli APS?

- Różnice między systemem planowania produkcji a innymi rozwiązaniami informatycznymi

- Pułapki tradycyjnych systemów planowania produkcji – czy większe zawsze znaczy lepsze?

- Nowa era planowania: zalety zwinnych i nowoczesnych systemów APS

- Nexelem APS – przykład nowoczesnego podejścia do planowania produkcji

- System planowania produkcji: inwestycja w przyszłość Twojej firmy

Dlaczego planowanie produkcji to Twój klucz do sukcesu?

Zanim zagłębimy się w techniczne aspekty systemów planowania produkcji, warto na chwilę zatrzymać się i podkreślić fundamentalne znaczenie samego procesu harmonogramowania i planowania. To strategiczne podejście do zarządzania zasobami (ludźmi, maszynami, materiałami) w celu realizacji zamówień klientów w sposób jak najbardziej efektywny.

Dobrze zaplanowana produkcja pozwala na:

- Terminową realizację zamówień: zadowoleni klienci to lojalni klienci. Precyzyjny plan pozwala określić realne terminy dostaw i ich dotrzymać.

- Optymalne wykorzystanie zasobów: unikanie przestojów maszyn, efektywne zarządzanie czasem pracy załogi, minimalizacja przezbrojeń – to wszystko przekłada się na niższe koszty jednostkowe.

- Redukcję poziomu zapasów: zarówno surowców, jak i wyrobów gotowych. Mniej zamrożonego kapitału to lepsza płynność finansowa.

- Szybszą reakcję na zmiany: rynek jest nieprzewidywalny. Planowanie pozwala na symulowanie różnych scenariuszy i szybkie dostosowanie produkcji do nowych warunków (np. pilne zamówienie, awaria maszyny, opóźnienie dostawy surowca).

- Poprawę komunikacji wewnętrznej: jasny i dostępny dla wszystkich plan ułatwia koordynację działań między działami (sprzedaż, zakupy, produkcja, magazyn).

- Zwiększenie rentowności: efektem końcowym jest po prostu zarabianie więcej przy mniejszym wysiłku i mniejszych kosztach.

Brak skutecznego planowania prowadzi natomiast do chaosu, frustracji pracowników, niezadowolenia klientów i, w dłuższej perspektywie, do utraty konkurencyjności.

Czym jest system planowania produkcji, czyli APS?

APS to oprogramowanie zaprojektowane specjalnie do optymalizacji procesów planistycznych w przedsiębiorstwach produkcyjnych. Wykracza on daleko poza możliwości prostych arkuszy kalkulacyjnych czy nawet standardowych modułów planowania w niektórych systemach ERP.

Definicja i główne funkcje systemu planowania produkcji

System planowania produkcji wykorzystuje zaawansowane algorytmy matematyczne i logikę do analizy ogromnych ilości danych w czasie rzeczywistym lub zbliżonym do rzeczywistego. Jego głównym celem jest stworzenie optymalnego, wykonalnego i elastycznego planu oraz harmonogramu produkcji, biorąc pod uwagę liczne ograniczenia i zmienne.

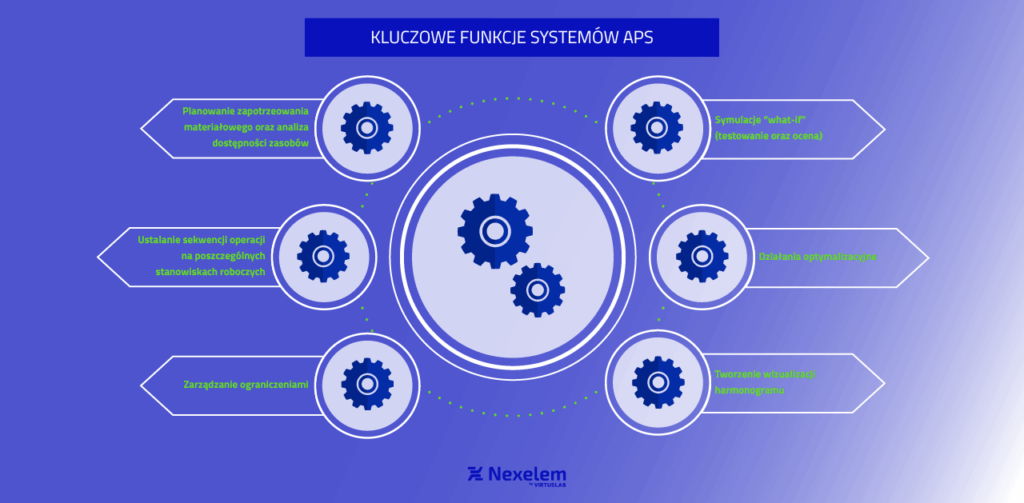

Do kluczowych funkcji systemów APS należą:

- Planowanie zapotrzebowania materiałowego – obliczanie potrzebnych ilości surowców i komponentów oraz terminów ich zamówienia lub produkcji.

- Analiza dostępności zasobów (maszyny, linie produkcyjne, pracownicy) i bilansowanie ich obciążenia.

- Ustalanie dokładnej sekwencji operacji na poszczególnych stanowiskach roboczych, minimalizujące przestoje i czas przezbrojeń.

- Zarządzanie ograniczeniami w celu uwzględnienia realnych limitów, takich jak dostępność narzędzi, kwalifikacje pracowników, kalendarze pracy, czasy transportu międzyoperacyjnego, priorytety zamówień.

- Symulacje „what-if”, czyli możliwość testowania różnych wariantów planu (np. „co jeśli przyjmiemy dodatkowe zlecenie?”, „co jeśli maszyna ulegnie awarii?”) i oceny ich wpływu na terminy i koszty.

- Działania optymalizacyjne – automatyczne poszukiwanie najlepszego możliwego rozwiązania według zdefiniowanych kryteriów (np. minimalizacja czasu realizacji, maksymalizacja wykorzystania zasobów, minimalizacja kosztów).

- Tworzenie wizualizacji harmonogramu w czytelnej formie graficznej (np. wykres Gantta), ułatwiającej zrozumienie i monitorowanie postępów.

Różnice między systemem planowania produkcji a innymi rozwiązaniami informatycznymi

Warto krótko wspomnieć, jak system do planowania produkcji wpisuje się w zbiór innych rozwiązań informatycznych w firmie.

APS a ERP

Systemy ERP dla produkcji integrują zarządzanie kluczowymi procesami biznesowymi w całej firmie (finanse, sprzedaż, zakupy, magazyn, HR, produkcja). Moduły planowania w ERP (często MRP lub MRP II) są zazwyczaj mniej zaawansowane niż dedykowane APS, opierając się na planowaniu nieskończonymi zdolnościami produkcyjnymi lub uproszczonych modelach.

APS a MES

Systemy MES koncentrują się na monitorowaniu i zarządzaniu produkcją w czasie rzeczywistym na hali produkcyjnej. Zbierają dane o postępie prac, awariach, jakości. System APS działa często jako „mózg” operacji planistycznych, pobierając dane z ERP (zamówienia, stany magazynowe, struktury produktów) i dostarczając szczegółowe harmonogramy do realizacji przez MES lub bezpośrednio na produkcję. Dobry APS potrafi też otrzymywać informacje zwrotne z MES o aktualnym stanie realizacji, co pozwala na dynamiczną modyfikację planów.

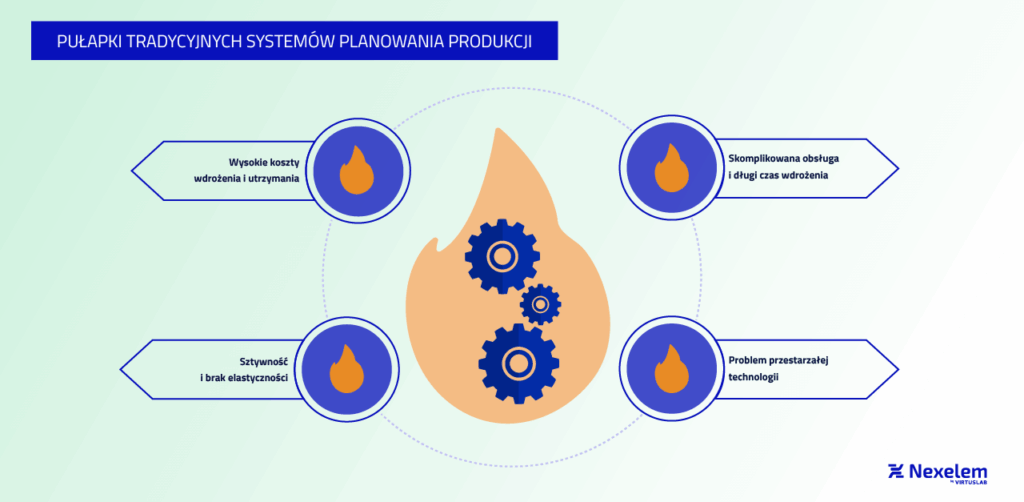

Pułapki tradycyjnych systemów planowania produkcji – czy większe zawsze znaczy lepsze?

Przez lata rynek systemów APS był zdominowany przez dużych, globalnych dostawców oferujących potężne, kompleksowe platformy. Często były one częścią rozbudowanych pakietów ERP lub stanowiły samodzielne, ale równie rozbudowane i kosztowne rozwiązania. Chociaż systemy planowania produkcji wniosły rewolucję w przypadku wielkich korporacji, dla wielu firm, zwłaszcza z sektora MŚP, okazały się one problematyczne. Dlaczego?

Wysokie koszty wdrożenia i utrzymania

Tradycyjne, duże systemy APS to często inwestycja liczona nawet w milionach złotych. Koszty obejmują nie tylko licencje na oprogramowanie, ale także:

- Długie i skomplikowane wdrożenia, wymagające zaangażowania licznych konsultantów, trwające miesiącami, a czasem latami.

- Infrastrukturę IT, a więc konieczność zakupu i utrzymania wydajnych serwerów.

- Szkolenia i przygotowanie zespołu do pracy ze złożonym narzędziem.

- Wysokie opłaty roczne za wsparcie techniczne i aktualizacje (maintenance).

Dla wielu średnich firm takie wydatki stanowią barierę nie do pokonania.

Sztywność i brak elastyczności

Systemy projektowane dekady temu często bazują na starszej architekturze, którą trudno dostosować do specyficznych potrzeb danej firmy czy szybko zmieniających się warunków rynkowych. Wprowadzenie modyfikacji w logice planowania czy dodanie niestandardowego ograniczenia może być kosztowne, czasochłonne lub wręcz niemożliwe bez angażowania producenta oprogramowania. Sztywność systemów staje się poważnym ograniczeniem wszędzie tam, gdzie mamy do czynienia z wyższą dynamiką działań.

Skomplikowana obsługa i długi czas wdrożenia

Rozbudowane funkcjonalności często idą w parze ze skomplikowanym interfejsem użytkownika i stromą krzywą uczenia się. Planista musi poświęcić dużo czasu na opanowanie narzędzia, a samo przygotowanie i aktualizacja danych do planowania może być pracochłonne. Długi czas wdrożenia oznacza również, że firma musi długo czekać na pierwsze korzyści z inwestycji.

Problem przestarzałej technologii

Wiele z tych „molochów” powstało w czasach, gdy technologie chmurowe, mobilne czy sztuczna inteligencja nie były tak rozwinięte jak dziś. Mogą one gorzej integrować się z nowoczesnymi rozwiązaniami, być mniej wydajne w przetwarzaniu danych w czasie rzeczywistym i nie oferować tak intuicyjnych interfejsów czy możliwości dostępu zdalnego, jakich oczekują współcześni użytkownicy.

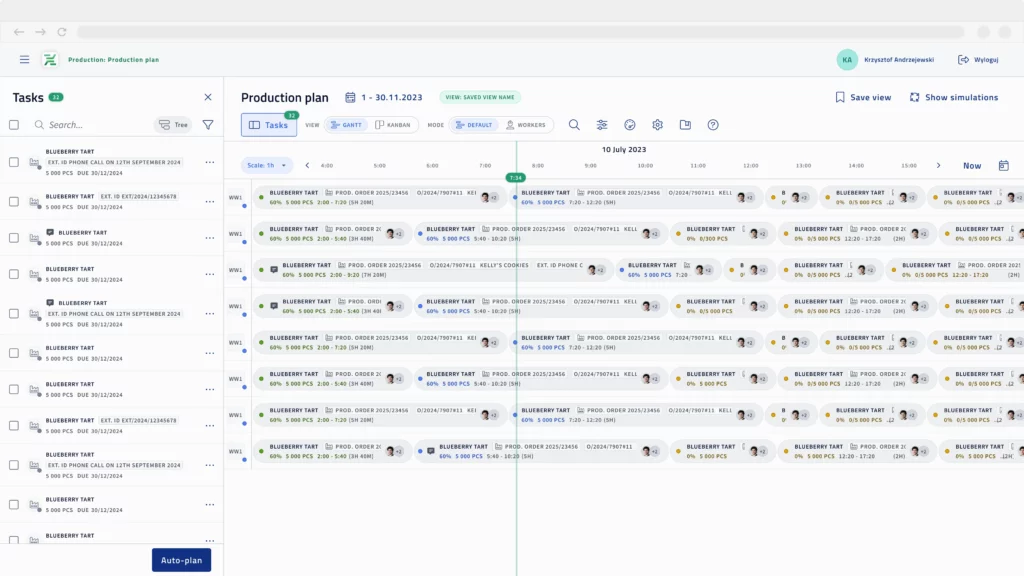

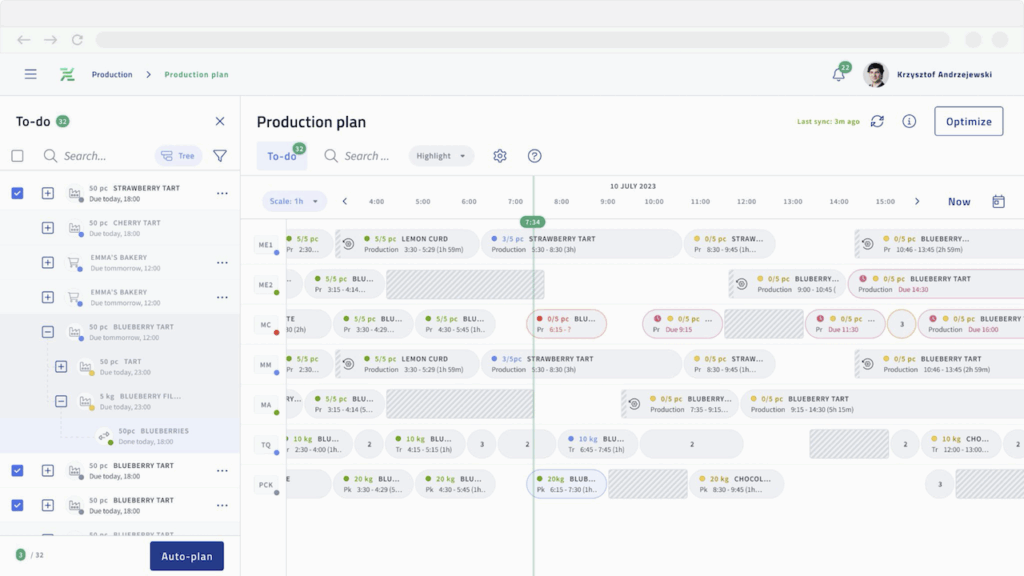

System planowania i realizacji produkcji Nexelem

Nowa era planowania: zalety zwinnych i nowoczesnych systemów APS

Na szczęście rynek oprogramowania nie stoi w miejscu. W odpowiedzi na ograniczenia tradycyjnych rozwiązań i potrzeby dynamicznie rozwijających się firm pojawiła się nowa generacja APS – lżejszych, bardziej elastycznych i często znacznie bardziej dostępnych cenowo systemów planowania produkcji.

Elastyczność i adaptacja do zmiennych warunków

Nowoczesne systemy APS są projektowane z myślą o zmienności. Ich architektura jest często modułowa i łatwiejsza do konfiguracji, co pozwala dopasować narzędzie do unikalnych procesów produkcyjnych i specyficznych ograniczeń danej firmy. Szybciej reagują na potrzebę wprowadzenia zmian w logice planowania, np. dodania nowego zasobu, zmiany priorytetów czy uwzględnienia niestandardowego parametru; to szczególnie ważne w branżach, gdzie zamówienia ulegają częśtym zmianom, a nieprzewidziane zdarzenia są na porządku dziennym.

Skalowalność – rozwiązania rosnące razem z firmą

Mniejsze, zwinne systemy do planowania produkcji często oferują modele licencjonowania i funkcjonalności, które można skalować wraz z rozwojem firmy. Można zacząć od podstawowego pakietu obejmującego kluczowe potrzeby, a następnie rozbudowywać system o dodatkowe moduły czy stanowiska w miarę wzrostu skali działalności lub pojawiania się nowych wymagań. Inwestycja w taki system jest bardziej dopasowana do aktualnych możliwości i potrzeb przedsiębiorstwa.

Szybszy zwrot z inwestycji (ROI)

Połączenie niższych kosztów początkowych (licencje, wdrożenie) oraz szybszego czasu implementacji sprawia, że nowoczesne systemy APS zaczynają przynosić wymierne korzyści znacznie szybciej niż ich tradycyjne odpowiedniki. Okres zwrotu z inwestycji może być w tym wypadku liczony w miesiącach, a nie latach. Szybkie uzyskanie optymalizacji w planowaniu, redukcja kosztów i poprawa terminowości bezpośrednio przekładają się na wyniki finansowe firmy.

Dostępność dla mniejszych i średnich przedsiębiorstw

Niższy próg wejścia, zarówno finansowy, jak i organizacyjny (łatwiejsze wdrożenie i obsługa), sprawia, że zaawansowane planowanie produkcji przestaje być domeną wyłącznie dużych graczy. Firmy z sektora MŚP mogą teraz zyskać dostęp do narzędzi, które realnie zwiększają ich konkurencyjność i pozwalają efektywniej zarządzać produkcją, nawet przy ograniczonych zasobach.

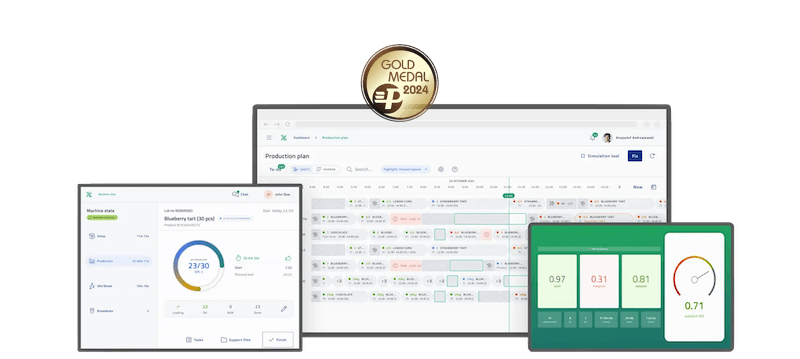

Powyżej: przykłady wizualizacji harmonogramu produkcji w systemie Nexelem APS.

Nexelem APS – przykład nowoczesnego podejścia do planowania produkcji

Doskonałym przykładem nowoczesnego, zwinnego systemu planowania produkcji, który odpowiada na potrzeby współczesnych firm produkcyjnych, jest rozwiązanie oferowane przez Nexelem. To system stworzony z myślą o elastyczności, szybkości działania i łatwości adaptacji do specyfiki różnych branż.

Nasze rozwiązanie oferuje szereg funkcji, które bezpośrednio przekładają się na korzyści biznesowe:

- Automatyczne harmonogramowanie: redukcja czasu potrzebnego na stworzenie planu nawet o 90%.

- Optymalizacja wykorzystania zasobów: zwiększenie efektywności maszyn i pracowników, minimalizacja przestojów.

- Terminowość realizacji zleceń: poprawa wskaźnika OTIF (On-Time In-Full) dzięki realnemu planowaniu.

- Redukcja zapasów w toku (WIP): skrócenie cykli produkcyjnych i płynniejszy przepływ materiałów.

- Minimalizacja czasów przezbrojeń: inteligentne grupowanie zleceń i optymalna sekwencja operacji.

- Szybka reakcja na zmiany: możliwość dynamicznej modyfikacji planów w odpowiedzi na nieprzewidziane zdarzenia.

- Integracja z innymi systemami: współpraca z systemami ERP i MES zapewnia spójny przepływ danych.

System Nexelem można dostosować do wymagań różnych sektorów przemysłu. Rozumiemy, że każda branża ma swoją unikalną specyfikę i wyzwania. Niezależnie od tego, czy produkujesz jednostkowo, seryjnie czy masowo, czy działasz w branży metalowej, tworzyw sztucznych, spożywczej czy innej – elastyczność systemu pozwala na jego skuteczne wdrożenie.

System planowania produkcji: inwestycja w przyszłość Twojej firmy

Wybór i wdrożenie systemu planowania produkcji APS to nie tylko zakup oprogramowania. To strategiczna inwestycja w poprawę efektywności, elastyczności i konkurencyjności Twojego przedsiębiorstwa. Wymagania rynku stale rosną, toteż precyzyjne planowanie przestaje być opcją, a staje się koniecznością.

Choć tradycyjne, rozbudowane systemy APS mogą wydawać się kuszące swoją kompleksowością, często okazują się zbyt kosztowne, sztywne i skomplikowane, szczególnie dla firm z sektora MŚP. Na szczęście nowoczesne, zwinne rozwiązania oferują zaawansowane możliwości optymalizacji i harmonogramowania w bardziej dostępnym, elastycznym i łatwiejszym do wdrożenia pakiecie. Zapewniają szybszy zwrot z inwestycji i pozwalają dynamicznie reagować na wyzwania współczesnego rynku.

Pamiętaj, aby przy wyborze systemu dokładnie przeanalizować nie tylko jego funkcje, ale także możliwości integracji, jakość wsparcia, doświadczenie dostawcy i opcje przetestowania rozwiązania. Dobrze dobrany i wdrożony system APS stanie się sercem Twoich linii produkcyjnych, zapewniając efektywność i precyzję, które otwierają drzwi do dalszego rozwoju Twojej firmy.

Najczęściej zadawane pytania dotyczące systemów planowania produkcji

Interesuje Cię system do planowania produkcji?

Nexelem to nowoczesne, szyte na miarę rozwiązanie do planowania i harmonogramowania produkcji. Dostosowane do realnych potrzeb Twojej firmy wdrożenie zapewnia elastyczność i pełne odzwierciedlenie Twoich procesów w przestrzeni cyfrowej. Ponadto przyjazny interfejs użytkownika umożliwia wygodną pracę pracownikom w różnym wieku.

Skontaktuj się z nami aby poznać więcej szczegółów, to nic nie kosztuje.