Kaizen Karakuri, czyli Perpetuum Mobile Toyoty

Spis treści

Toyota to nie tylko producent samochodów. To także synonim najbardziej pomysłowych metod produkcyjnych oraz licznych usprawnień stanowiących inspirację dla przedsiębiorstw z wielu branż. Na szczególną uwagę zasługuje podejście Karakuri, które kojarzone może być z… lalkami. Jak inspirują one pracowników i inżynierów Toyoty w osiąganiu jeszcze wyższej efektywności oraz zwiększaniu komfortu pracy? Serdecznie zachęcamy do lektury i poznania szczegółów.

Co oznacza pojęcie Karakuri?

Produkcja samochodów, Toyota, lalki… Skąd w ogóle tak zaskakujące zestawienie? Aby je wyjaśnić, musimy cofnąć się w czasie aż do Japonii w XIX wieku.

To w tym okresie upowszechniły się Karakuri ningyō, czyli mechaniczne lalki, de facto pierwsze roboty powstałe w tym kraju. Kraju, który obecnie oczywiście słynie z robotyzacji i wdraża ją wszędzie tam, gdzie tylko jest to możliwe. Zasada działania figurek oparta była na sprężynowych i zębatkowych mechanizmach podobnych jak w zegarach. To właśnie dzięki nim udało się „ożywić” lalki, które mogły wykonywać takie czynności jak przenoszenie naczyń, czy też granie różnego rodzaju melodii. Wszystko to dzięki względnie prostym środkom, wynikającym z zastosowania wspomnianych mechanizmów.

Okazuje się, że kilkanaście dekad później lalki Karakuri ningyō stały się inspiracją dla inżynierów oraz rutynowych pracowników Toyoty, którzy usprawnienia wynikające z Karakuri stosują w swojej codziennej pracy. Osiągają tym niesamowite rezultaty pod względem wydajności oraz efektywności, a także zwiększają bezpieczeństwo w swoich miejscach pracy.

Wózki AGV rozwożą moduły karakuri po stanowiskach.

Czym jest Karakuri w kontekście Kaizen?

Kaizen, czyli ciągłe doskonalenie to domena działania japońskich firm. Częściej chodzi tu jednak o stałe i drobne udoskonalenia, aniżeli drogie inwestycje mające całkowicie przeobrazić charakter produkcji, ale też potencjalnie narazić firmę na bardzo wysokie koszty.

Właśnie tutaj pojawia się Karakuri Kaizen, które to podejście oznacza:

- mądrość oraz nieustanne doskonalenie,

- mechanizmy wykorzystujące grawitację, sprężyny oraz przekładnie napędzane „darmową” energią niezbędną do manipulacji przedmiotami.

Już wiemy, w jaki sposób mechaniczne lalki przeobraziły się w inspirację dla inżynierów Toyoty. Jak się bowiem okazuje, automatyczne ruchy to proste środki pozwalające na niemarnotrawienie energii i coś, co można wykorzystać w najbardziej zaawansowanych fabrykach, do automatyzacji procesów i usprawniania działań.

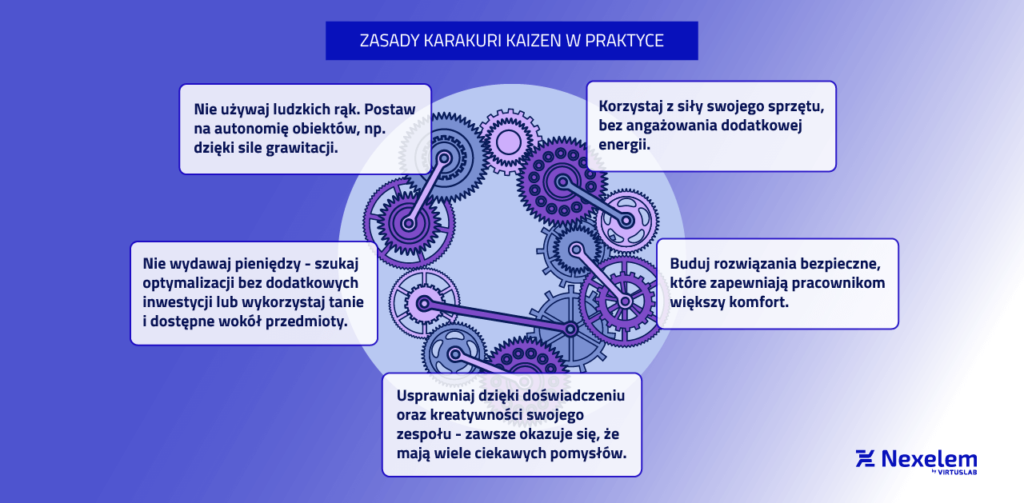

Zasady i korzyści Karakuri Kaizen w praktyce

Podobnie, jak inne metodologie, tak i Karakuri Kaizen ma pewne określone, łatwe do przyswojenia zasady. Dzięki zapoznaniu się z nimi w szybszy sposób można znajdować obszary, w których warto wprowadzać usprawniania.

- Nie używaj ludzkich rąk. Niech obiekty poruszają się w sposób automatyczny, np. dzięki sile grawitacji.

- Nie wydawaj pieniędzy – szukaj optymalizacji bez dodatkowych inwestycji lub też wykorzystuj tanie i dostępne wokół przedmioty.

- Korzystaj z siły swojego sprzętu, bez angażowania dodatkowej energii.

- Usprawniaj dzięki mądrości oraz kreatywności swoich ludzi, którzy zawsze mają wiele ciekawych pomysłów.

- Buduj rozwiązania bezpieczne, które zapewnią pracownikom jeszcze większy komfort.

Wdrożenie tych zasad podejścia Kaizen to natomiast szereg korzyści, które obejmują:

- mniejsze koszty wynikające z krótkiego czasu potrzebnego na wdrożenie usprawnień,

- łatwość utrzymania, co wynika z prostoty zastosowanych metod,

- łatwość dalszego doskonalenia, dzięki tworzonym ręcznie systemom,

- tworzenie atmosfery zaangażowania pracowników, którzy w ten sposób mogą wykorzystywać swoją kreatywność na co dzień (ważne w przypadku rutynowych prac, które są codziennością w fabrykach),

- korzystny wpływ na ergonomię stanowisk pracy, co zmniejsza zmęczenie,

- większą jakość i większe zyski (zwłaszcza długoterminowo).

Który z menedżerów nie chciałby osiągnąć takich celów, zwłaszcza bez konieczności inwestowania znaczących środków finansowych?

Przykład Karakuri Kaizen z Muzeum Toyota Kaikan

Karakuri w fabryce Toyoty

Słysząc Toyota mamy przed oczami najnowocześniejsze i najbardziej zaawansowane linie produkcyjne. Wszystko działa prawie automatycznie i bez marnotrawstwa, a większość czynności wykonują roboty. Skąd więc na liniach produkcyjnych niebieskie linki wykorzystywane w… rybołówstwie? Jak się okazuje, to właśnie jeden z przykładów wykorzystania Karakuri w praktyce. Linka jest w tym przypadku pociągana przez siłę opadających ciężarków i jest przywracana do swojej pierwotnej pozycji, gdy niezbędny przedmiot zostaje wyciągnięty. Wszystko to tanio i skutecznie.

Takich kreatywnych pomysłów jest jednak zdecydowanie więcej.

Oto kolejny z nich. Podczas montażu pracownik ma za zadanie przykręcić dwie śruby. Wcześniej musiał dłońmi wyciągnąć je z pudełka, co było niewygodne. Zgodnie z ideą Karakuri, na ruchomym ramieniu zamontowano więc dwa magnesy. W momencie, gdy na uchwycie zawieszana jest wiertarka, obciążenie dociska ramię, a magnez podnosi śruby z pudełka w dokładnie takiej liczbie, jaka jest potrzebna. Wszystko to bez generowania dodatkowych wydatków, np. na energię elektryczną. Pracownik nie musi więc także tracić swojej własnej energii na sięganie do pojemnika.

Przykładem Karakuri jest także wózek do montowania jednostki napędowej. Podczas poruszania się do przodu, unoszony jest ciężar. Po zakończeniu montażu jednego samochodu ciężar zostaje jednak zwolniony i wózek przesuwa się z powrotem wzdłuż linii, aż do kolejnego pojazdu.

Praca w fabryce to dodatkowo przenoszenie części. Jak dzięki Karakuri poradzili sobie z tym pracownicy Toyoty? Przykładem są boksy z narzędziami do montażu. Dzięki własnemu ciężarowi są one na specjalnych mechanizmach automatycznie kierowane w odpowiednie miejsca na liniach produkcyjnych. Wszystko to z korzyścią dla zdrowia pracowników, którzy tym samym nie muszą ich dźwigać oraz pokonywać długich tras pomiędzy różnymi miejscami w fabryce.

Wiele urządzeń powstałych w duchu Karakuri jest także obsługiwanych ręcznie, na przykład za pomocą dźwigni lub specjalnych szczypiec. Może to również przybierać pośrednią formę, np. gdy pracownik wyjmuje narzędzie elektryczne z uchwytu lub je zwraca, ruch narzędzia może zasilać mechanizm. Dodatkowo wiele z nich działa poprzez łatwe naciśnięcie dźwigni lub pedału. Zapewnia to większą moc, ponieważ mięśnie nóg są silniejsze, aniżeli rąk. Pamiętając o zasadach kaizen, wyszukiwanie nowych usprawnień staje się jeszcze łatwiejsze.

Toyota, czyli stała droga do doskonałości

Żaden pomysł powstały wedle tej metodologii nie jest jednak uznawany za idealny i każdy może być wciąż udoskonalany. Każdego roku około 400 pracowników Toyoty w Japonii i w innych krajach poprawia więc inicjatywy Karakuri, tworząc kolejne rozwiązania wpływające na ich wydajność, ale i pozwalające na co dzień wykazywać się kreatywnością.

Karakuri w Twojej firmie

Nie trzeba być globalnie działającą firmą, aby usprawniać codzienne działania. Karakuri jest tego doskonałym przykładem, w swoim zamyśle nie wymaga bowiem wysokich nakładów finansowych, a jedynie otwartej głowy i kreatywności.

Jak jednak znajdować inspiracje do usprawnień w swojej fabryce? Jednym z pomysłów mogą być Gemba Walks, w czasie których warto słuchać swoich pracowników oraz być otwartym na ich sugestie. Obszary do poprawy pomagają znajdować też systemy do zarządzania produkcją, pozwalające znaleźć te aspekty działalności, które są niedostatecznie wydajne.

Karakuri to kreatywne podejście do usprawnień. Takie, które zazwyczaj wymaga bardzo małych środków, a może w sposób znaczący ułatwić wykonywanie codziennych zadań. To, w jaki sposób robią to pracownicy Toyoty, powinno być inspiracją także dla polskich firm, które nie zawsze dysponują budżetem, aby w dużym stopniu zautomatyzować procesy w firmach. Warto zachęcać więc swoich pracowników do szukania takich innowacyjnych pomysłów, a także wynagradzać ich za proaktywne działania.