Jak wybrać oprogramowanie dla produkcji?

Każde przedsiębiorstwo produkcyjne na pewnym etapie rozwoju poszukuje narzędzi, które pozwolą przyspieszyć procesy wytwórcze, poprawić jakość produktów i zoptymalizować koszty. Pomimo wielu udokumentowanych korzyści, wdrożenie takiego oprogramowania w firmie bywa jednak źródłem niepokoju. Zarządy i menedżerowie obawiają się głównie wysokich kosztów, nieprzewidzianych komplikacji oraz konieczności przeorganizowania codziennej pracy. Pojawia się również pytanie, czy zaawansowane systemy cyfrowe na pewno wpasują się w aktualną infrastrukturę i potrzeby konkretnego zakładu.

Firmy stojące u progu transformacji cyfrowej mierzą się z wieloma dylematami: od wyboru odpowiedniego dostawcy, poprzez ocenę zakresu niezbędnych funkcjonalności, aż po wytyczenie jasnego harmonogramu wdrożenia. Nierzadko problemem jest także mentalność pracowników, którzy mogą opierać się nowym technologiom ze strachu przed zmianą i nieznanym dotychczas sposobem działania. Istotną kwestią pozostaje bezpieczeństwo danych oraz konieczność integracji z istniejącymi w przedsiębiorstwie systemami – zwłaszcza jeśli firma korzysta już z programów klasy ERP czy specjalistycznych narzędzi do obsługi magazynu.

W obliczu tych wyzwań stawiają więc pytanie: jak wybrać oprogramowanie dla produkcji? To poważna decyzja, która musi być podjęta w oparciu o wnikliwą analizę potrzeb i ryzyka. Kluczowe jest także zapewnienie odpowiedniego wsparcia merytorycznego i technicznego na każdym etapie procesu. Dlatego dziś chcielibyśmy przedstawić Wam kryteria, które warto uwzględnić, wybierając odpowiednie narzędzie do zarządzania procesami wytwórczymi, i podpowiemy, jak skutecznie przeprowadzić jego wdrożenie.

Spis treści:

- Dlaczego odpowiedni system jest kluczowy?

- Wyzwania stojące przed firmami, które zastanawiają się, jak wybrać oprogramowanie dla produkcji

- Jak wybrać oprogramowanie dla produkcji pod kątem funkcjonalności?

- Przyjazny i prosty interfejs

- Łatwe definiowanie produktów i technologii

- Integracja z istniejącymi systemami

- Zaawansowane planowanie z uwzględnieniem dostępności zasobów

- Automatyczne planowanie i harmonogramowanie

- Realizacja i raportowanie produkcji (MES)

- Podpięcie maszyn pod system

- Elastyczne opcje wdrożenia. Chmura czy serwer firmowy?

- Traceability

- Customizacja systemu

- Szukasz kompleksowego rozwiązania? Wybierz Nexelem!

- Jak wybrać oprogramowanie dla produkcji? Podsumowanie

Dlaczego odpowiedni system jest kluczowy?

Współczesny rynek wymaga niezwykle szybkiej reakcji na zmiany popytu, cen surowców, dostępności zasobów czy restrykcje związane z legislacją. Szersze spojrzenie na tę kwestię pokazują nam raporty i analizy branżowe (m.in. Industry Week czy International Journal of Production Research); wedle pozyskanych danych firmy, które wdrożyły zintegrowane rozwiązania do zarządzania produkcją, odnotowały znaczną poprawę w zakresie wydajności operacyjnej i redukcji kosztów.

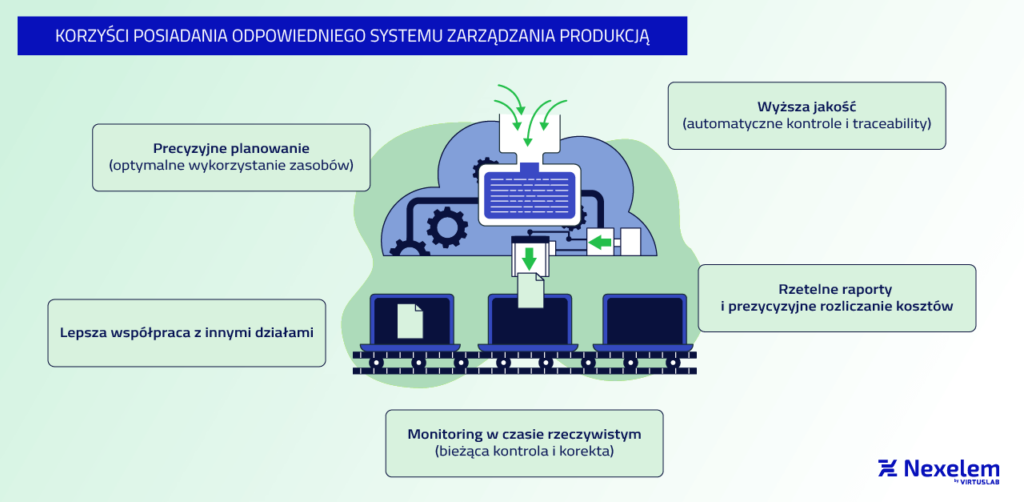

Najważniejsze korzyści wynikające z posiadania właściwego systemu zarządzania produkcją obejmują:

- Precyzyjne planowanie procesów wytwórczych w oparciu o dostępne zasoby (maszyny, ludzie, surowce).

- Ułatwioną współpracę z pozostałymi działami firmy (logistyka, finanse, sprzedaż).

- Monitorowanie stanu produkcji i postępu prac w czasie rzeczywistym, co pozwala na bieżące korygowanie ewentualnych nieprawidłowości.

- Wiarygodne raportowanie i możliwość efektywnego rozliczenia kosztów produkcji.

- Poprawę jakości dzięki automatycznym kontrolom i wskaźnikom śledzenia (traceability).

Wyzwania stojące przed firmami, które zastanawiają się, jak wybrać oprogramowanie dla produkcji

Choć nowoczesne oprogramowanie może przynieść liczne korzyści, wybór właściwego systemu bywa trudny. Wynika to z faktu, że każda firma ma inne potrzeby, infrastrukturę, stopień złożoności produkcji oraz odmienną kulturę organizacyjną. Zbyt rozbudowany system może skutkować nadmiarem nieużywanych funkcjonalności i wysokimi kosztami, z kolei system niedopasowany do potrzeb nie zapewni oczekiwanego wsparcia.

Dlatego też kluczowe jest zidentyfikowanie obszarów, w których największe znaczenie mają:

- Prostota użytkowania (intuicyjność interfejsu).

- Elastyczność konfiguracyjna (łatwe definiowanie produktów, receptur, technologii).

- Integracja z innymi systemami w przedsiębiorstwie.

- Zaawansowane możliwości planowania z uwzględnieniem dostępności zasobów.

- Traceability i szerokie opcje raportowania.

- Opcjonalna chmura lub instalacja lokalna, w zależności od preferencji.

- Opcje customizacji pod specyficzne procesy danej firmy.

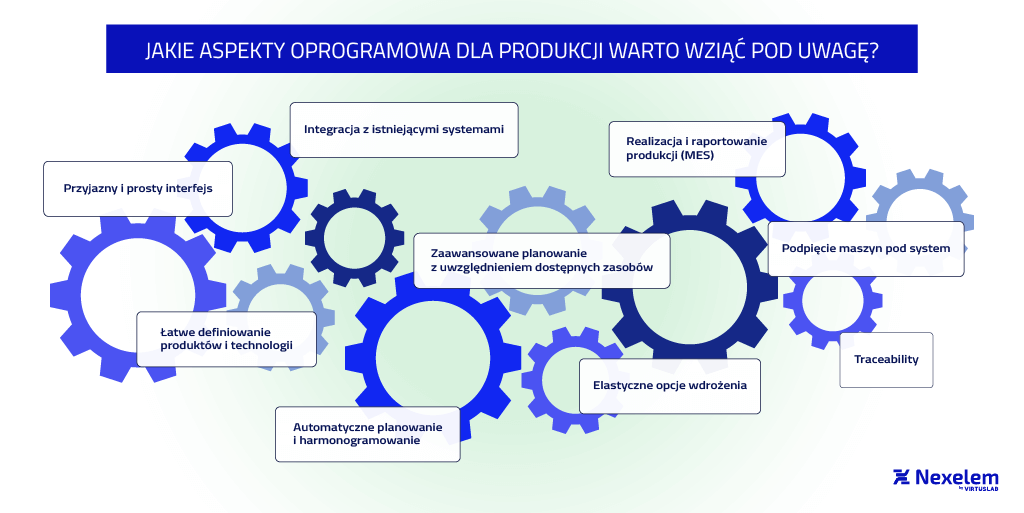

Jak wybrać oprogramowanie dla produkcji pod kątem funkcjonalności?

Wybierając oprogramowanie do zarządzania produkcją, warto skupić się na konkretnych cechach, które ułatwią zarówno codzienną pracę, jak i długoterminowy rozwój przedsiębiorstwa.

Przyjazny i prosty interfejs

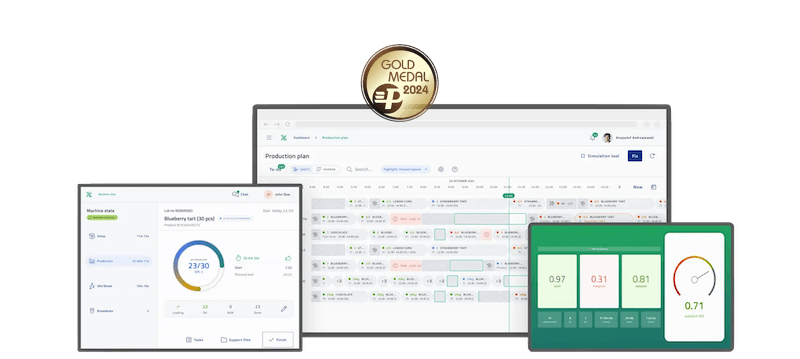

O Nexelem

System do zarządzania produkcją Nexelem jej planowania i harmonogramowania (APS) otrzymał nagrodę: Złoty Medal Grupy MTP na branżowych targach ITM Industry Europe w Poznaniu.

Jeżeli reprezentujesz firmę produkcyjną, to już teraz zapraszam do zapisania się na prezentację online możliwości omawianego systemu.

Nawet najbardziej rozbudowane funkcje nie przyniosą korzyści, jeśli interfejs będzie nadmiernie skomplikowany. Intuicyjna nawigacja i przejrzysty układ elementów znacząco usprawniają proces wdrożenia. Dzięki temu pracownicy szybciej przyswajają podstawowe operacje, co ogranicza ryzyko błędów oraz minimalizuje czas potrzebny na szkolenia.

Systemy typu MES są często projektowane z myślą o osobach, które niekoniecznie muszą biegle poruszać się w złożonym środowisku IT. Prostota nie oznacza jednak braku funkcjonalności – kluczowy jest dobrze przemyślany układ i łatwa personalizacja ekranu głównego pod konkretną rolę (np. operator, planista, kierownik działu).

Łatwe definiowanie produktów i technologii

Przedsiębiorstwa często rozpoczynają swoją cyfrową transformację od prowadzenia rejestrów w arkuszach kalkulacyjnych. Z tego względu możliwość szybkiego importu danych (np. list materiałowych, receptur, marszrut) z plików Excel może znacząco skrócić etap wdrożenia systemu. Elastyczna konfiguracja pozwala także na bieżące modyfikacje, co jest szczególnie ważne w firmach, które często wprowadzają nowe produkty lub zmieniają technologie produkcji.

W kontekście branż o wysokiej zmienności, jak przemysł spożywczy, kosmetyczny czy farmaceutyczny, łatwość tworzenia receptur stanowi kluczowy element. Poprawne odwzorowanie procesu – od doboru surowców, przez operacje po stronie maszyn, aż po kontrolę jakości – ma bezpośredni wpływ na wydajność i minimalizuje ryzyko błędów. Z kolei w sektorze maszynowym lub motoryzacyjnym istotne jest dokładne odwzorowanie sekwencji operacji (tzw. marszruty), aby w każdym momencie wiedzieć, które urządzenie jest obciążone i jaki jest postęp prac.

Integracja z istniejącymi systemami

Wielu producentów korzysta już z programów klasy ERP, jak np. Comarch Optima/XL, SAP czy inne systemy do zarządzania zasobami. Konieczność ręcznego przenoszenia danych pomiędzy różnymi narzędziami jest nie tylko czasochłonna, ale i obarczona ryzykiem błędu. Dlatego integracja wybranego oprogramowania do zarządzania produkcją z pozostałymi narzędziami w firmie to dziś standard.

Nowoczesne rozwiązania oferują bogate interfejsy API, które umożliwiają dwukierunkową wymianę danych z innymi aplikacjami. Dobrze zaprojektowana integracja sprawia, że informacje o zamówieniach, stanach magazynowych czy harmonogramach z ERP są w czasie rzeczywistym widoczne w systemie produkcyjnym. Dane o postępach z linii produkcyjnej automatycznie trafiają do działu finansowego, aby przyspieszyć raportowanie i rozliczanie kosztów.

Zaawansowane planowanie z uwzględnieniem dostępności zasobów

Planowanie produkcji to jedna z najbardziej krytycznych funkcjonalności w każdym systemie wytwórczym. Skuteczne narzędzie powinno brać pod uwagę:

- Harmonogram pracy ludzi (zmiany, urlopy, nadgodziny).

- Kalendarz dostępności maszyn (przeglądy, awarie, czas przestoju).

- Dostępność surowców i komponentów (terminy dostaw, zapasy bezpieczeństwa).

Rozwiązania APS umożliwiają automatyczne harmonogramowanie zleceń na podstawie rzeczywistych ograniczeń i priorytetów. Dzięki temu planista nie musi ręcznie modyfikować planów przy każdej zmianie warunków – system sam zaproponuje optymalne rozwiązanie. W sytuacji, gdy dochodzi do nieprzewidzianej awarii maszyny, harmonogram zostaje natychmiast zaktualizowany, a odpowiedzialne osoby otrzymują powiadomienia o koniecznych korektach.

Automatyczne planowanie i harmonogramowanie

Harmonogramowanie produkcji przy wykorzystaniu APS ma także inną stronę, kluczową dla przyspieszenia i usprawnienia procesów planistycznych. Oprogramowanie rozkłada zlecenia produkcyjne na poszczególne zasoby (maszyny, stanowiska, linie) w taki sposób, aby skrócić łączny czas realizacji i zminimalizować koszty. Sztuczna inteligencja i uczenie maszynowe mogą wspierać APS w przewidywaniu przestojów czy szacowaniu czasu przetwórstwa na podstawie historycznych danych.

Zastanawiając się, jak wybrać oprogramowanie dla produkcji, warto zwrócić uwagę, czy system APS potrafi:

- Dynamicznie reagować na zmiany w zamówieniach (np. pilne zlecenia).

- Uwzględniać różne scenariusze pracy (np. nadgodziny, priorytety klientów).

- Pracować w połączeniu z MES, by automatycznie zaczytywać realne dane o postępach i na tej podstawie weryfikować plan.

Realizacja i raportowanie produkcji (MES)

System MES to warstwa oprogramowania, która łączy planowanie z rzeczywistą realizacją działań na hali produkcyjnej. Pozwala ona na rejestrowanie postępów w czasie rzeczywistym, zarządzanie dokumentacją powiązaną z procesem, a także kontrolę jakości. Dobrze skonfigurowany system MES daje wgląd w:

- Status zleceń produkcyjnych i ich fazę realizacji.

- Wykorzystanie poszczególnych maszyn.

- Ewentualne opóźnienia i czynniki, które je powodują.

- Zużycie surowców w porównaniu do norm ustalonych w technologii.

Automatyzacja przekształca przemysł, dlatego nowoczesne systemy tego rodzaju są przystosowane do automatycznego zbierania danych bezpośrednio z maszyn (np. poprzez układy PLC). Dla firm, które nie dysponują odpowiednią infrastrukturą, możliwe jest także ręczne wprowadzanie danych przez operatorów. Kluczowe jest jednak zapewnienie, że system jest w stanie precyzyjnie odwzorować rzeczywisty stan procesu i przechowywać niezbędne informacje w celu dalszej analizy.

Podpięcie maszyn pod system

Oprogramowanie, które umożliwia bezpośrednie połączenie z maszynami, daje firmom szerokie możliwości. Dzięki temu możliwe jest:

- Zbieranie danych o parametrach procesu (np. prędkość, temperatura, ciśnienie).

- Monitorowanie alarmów i przestojów.

- Automatyczne przesyłanie informacji o zakończeniu operacji do systemu nadrzędnego.

Integracja na tym poziomie nie zawsze jest konieczna, zwłaszcza w mniejszych firmach, dla których najważniejsza będzie stosunkowo prosta rejestracja zleceń. Są jednak organizacje, które wymagają bardziej zaawansowanych rozwiązań. Dla przedsiębiorstw nastawionych na Przemysł 5.0 połączenie z maszynami jest nieocenione w kontekście analizy Big Data, predykcyjnego utrzymania ruchu czy wczesnego wykrywania odchyleń od norm technologicznych.

Elastyczne opcje wdrożenia. Chmura czy serwer firmowy?

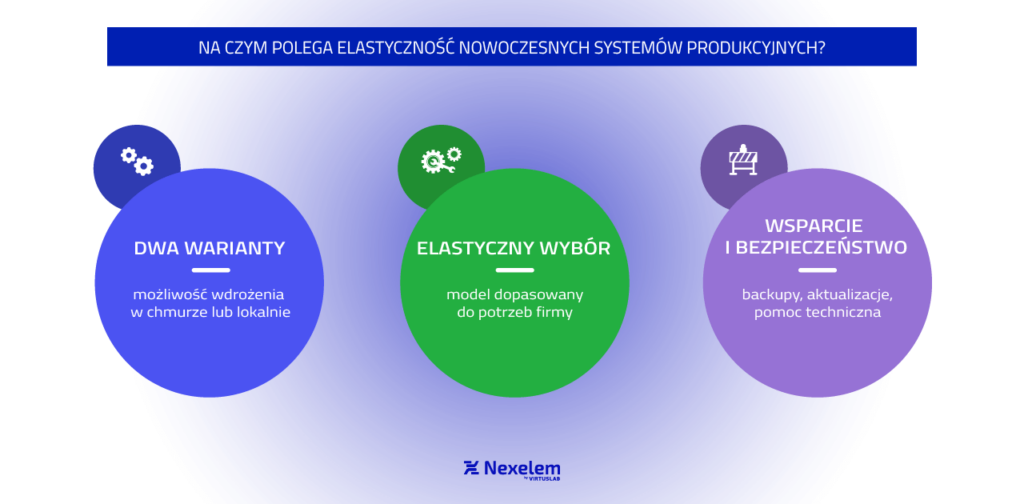

Wiele firm, które jeszcze nie wiedzą, jak wybrać oprogramowanie dla produkcji, staje przed dylematem: wdrożenie chmurowe czy instalacja lokalna (on-premises)? Choć coraz więcej przedsiębiorstw decyduje się na rozwiązania w chmurze ze względu na łatwość skalowania i brak konieczności utrzymania własnej infrastruktury, nie zawsze jest to optymalne rozwiązanie. W niektórych branżach, np. w sektorze medycznym czy obronnym, przepisy dotyczące bezpieczeństwa danych mogą wymagać, aby serwery były zlokalizowane w siedzibie firmy.

Nowoczesne systemy pozwalają na oba warianty wdrożenia – chmurowy bądź lokalny – co daje przedsiębiorstwu swobodę w wyborze najbardziej adekwatnego modelu. Ważne jest także zapewnienie odpowiednich mechanizmów kopii zapasowych, aktualizacji i wsparcia technicznego w obu przypadkach.

Traceability

Śledzenie partii surowców i gotowych wyrobów stało się w wielu sektorach (m.in. spożywczym, farmaceutycznym, motoryzacyjnym) elementem obowiązkowym. Traceability oznacza możliwość prześledzenia drogi produktu od surowca do finalnego wyrobu oraz wskazanie, które partie półproduktów były użyte w każdym etapie procesu.

Odpowiednio skonfigurowane oprogramowanie:

- Pozwala szybko zidentyfikować partię wadliwego towaru.

- Umożliwia przeprowadzenie sprawnej akcji wycofania produktu z rynku (tzw. recall).

- Zapewnia pełną dokumentację, spełniając wymogi prawne i normy (np. ISO 9001, IATF 16949 w branży automotive).

Customizacja systemu

Każdy proces wytwórczy ma swoją specyfikę. Fabryka produkująca elektronikę będzie zwracać uwagę na liczbę komponentów i testy jakości, zaś zakład przetwórstwa spożywczego – na warunki przechowywania i daty przydatności. Dlatego jeśli nie wiesz, jak wybrać oprogramowanie dla produkcji – bierz pod uwagę systemy, które można łatwo dostosować do specyfiki danej branży.

Elementy takie jak niestandardowe raporty, dedykowane moduły analityczne czy spersonalizowane panele operatorów mogą znacząco poprawić efektywność codziennej pracy. Współcześni dostawcy oprogramowania dla produkcji rozumieją te potrzeby i oferują różnorodne opcje customizacji. Wiele rozwiązań jest tworzonych w architekturze modułowej, co umożliwia rozbudowę systemu w miarę rozwoju przedsiębiorstwa.

Szukasz kompleksowego rozwiązania? Wybierz Nexelem!

System, który łączy wszystkie cechy opisane powyżej, znajdziesz właśnie u nas. Specjalizujemy się w dostarczaniu rozwiązań wspierających procesy produkcyjne, łącząc w swoich systemach funkcje MES i APS. Wybierając nasze oprogramowanie dla firm produkcyjnych, możesz liczyć na:

- Intuicyjny interfejs – opracowany z myślą o wygodzie operatorów oraz łatwości wdrożenia.

- Bogate możliwości integracji – system jest kompatybilny z popularnymi ERP (Comarch, SAP) i umożliwia automatyczne przesyłanie danych pomiędzy różnymi działami.

- Elastyczne zarządzanie recepturami i marszrutami – sprawne odzwierciedlenie technologii produkcji, w tym obsługa wieloetapowych procesów.

- Zaawansowane planowanie (APS) – algorytmy optymalizujące harmonogramy w oparciu o dostępność zasobów oraz priorytety biznesowe.

- MES z funkcją traceability – wszechstronne rejestrowanie danych z hali i śledzenie każdej partii produktu.

- Opcje wdrożenia – chmura bądź instalacja na firmowym serwerze, co daje elastyczność w zakresie bezpieczeństwa i skalowalności.

- Możliwość customizacji – dostosowanie interfejsu, raportów czy przepływów pracy do unikalnych wymagań firmy.

Jak wybrać oprogramowanie dla produkcji? Podsumowanie

Wybór odpowiedniego oprogramowania do zarządzania produkcją to proces wieloetapowy, który zaczyna się od określenia potrzeb przedsiębiorstwa i kończy na wdrożeniu oraz stałym monitoringu efektów. Kluczem do sukcesu jest skoncentrowanie się na funkcjonalnościach najbardziej istotnych z punktu widzenia danej branży, takich jak prosta obsługa, integracja z ERP, zaawansowane planowanie (APS), realizacja i raportowanie (MES), traceability czy elastyczne możliwości instalacji (chmura lub serwer lokalny).

Zastanawiając się, jak wybrać oprogramowanie dla produkcji, nie możesz przeoczyć rozwiązań opracowanych przez Nexelem. To rozbudowany i intuicyjny jednocześnie system umożliwiający holistyczne podejście do zarządzania wytwarzaniem. Na koniec – pamiętaj, że to właśnie te firmy, które wdrożą odpowiednio dopasowany system, zyskają na efektywności procesów, podniosą swoją konkurencyjność i zyskają zdolność do szybkiej reakcji na zmieniające się warunki rynkowe.