System MRP II

Trudno znaleźć sektor gospodarki, w którym precyzyjne planowanie zasobów i kontrola procesów produkcyjnych nie byłyby istotne dla wyników finansowych oraz satysfakcji klientów. W fabrykach i zakładach wytwórczych każda decyzja — od zamówienia surowców, przez przydział pracowników, aż po harmonogram dostaw — może zadecydować o przewadze konkurencyjnej na rynku. Dla osób odpowiedzialnych za sprawne zarządzanie produkcją lub prowadzących własne przedsiębiorstwo znalezienie systemu, który nie tylko zadba o zapotrzebowanie materiałowe, ale też uwzględni kwestie kosztowe, wydajność maszyn czy terminy dostaw to klucz do sukcesu przedsięwzięcia.

System MRP II wyróżnia się tym, że spina w jedną całość wszystkie te elementy i pozwala na bieżące modyfikacje planów w reakcji na pojawiające się wyzwania. Dzięki temu menedżerowie mogą optymalizować wykorzystanie zasobów i szybciej podejmować decyzje w obliczu zmieniających się warunków rynkowych. W efekcie zarówno małe firmy z niszowymi produktami, jak i duże koncerny prowadzące masową produkcję mogą skuteczniej kontrolować koszty, stany magazynowe czy terminy realizacji zamówień. To właśnie sprawia, że MRP II staje się dziś ważnym punktem odniesienia i obiektem zainteresowania wszystkich decydentów pragnących usprawnić procesy i utrzymać solidną pozycję na wymagającym rynku.

Spis treści:

- Fundamenty systemu MRP II

- MRP II a ERP

- Różnice między pętlą MRP a systemem MRP II

- Czas realizacji w MRP i MRP II

- Analityka i planowanie strategiczne z MRP II

- Dlaczego MRP II to niezbędne narzędzie w firmie produkcyjnej?

- MRP II a BOM w planowaniu materiałów

- Główne zalety i wady systemu MRP II

- System MRP II. Podsumowanie

Fundamenty systemu MRP II

Planowanie zasobów produkcyjnych w postaci MRP II wykracza poza koncepcje, które wprowadziła wcześniejsza metoda MRP. Pierwsze rozwiązania z rodziny MRP skupiały się głównie na zapotrzebowaniu materiałowym w odniesieniu do planów produkcyjnych, natomiast MRP II kładzie nacisk na kompleksowe zarządzanie zasobami przedsiębiorstwa.

Kluczową cechą MRP II jest fakt, że definiuje powiązania pomiędzy procesem produkcji a planowaniem sprzedaży, uwzględniając zmienne takie jak prognozowana wielkość popytu, stan zapasów, obłożenie maszyn i możliwości logistyczne. Dzięki temu każda zmiana w jednym obszarze, na przykład opóźnienie dostawy materiałów, natychmiast zostaje odzwierciedlona w pozostałych planach. Oprogramowanie oparte na założeniach MRP II jest w stanie przetwarzać dane w czasie rzeczywistym, tworząc spójny obraz sytuacji w całej organizacji i wspierając bieżące decyzje operacyjne oraz strategiczne.

MRP II a ERP

Według wytycznych organizacji APICS (The Association for Supply Chain Management) MRP II stanowi fundament wielu współczesnych systemów klasy ERP dla produkcji.

Można powiedzieć, że MRP II przyczyniło się w istotny sposób do powstania zintegrowanych rozwiązań biznesowych; integracja ERP i MRP obejmuje nie tylko produkcję, ale również sprzedaż, logistykę czy zarządzanie kapitałem ludzkim. W dzisiejszych warunkach rynkowych, w których łańcuchy dostaw często są rozproszone na wiele krajów i kontynentów, możliwość automatycznego rejestrowania zmian i natychmiastowej symulacji różnych scenariuszy przekłada się na wzrost elastyczności i spójności procesów.

Różnice między pętlą MRP a systemem MRP II

Choć nazwy MRP i MRP II brzmią podobnie, to w praktyce mamy do czynienia z dwoma różnymi etapami ewolucji koncepcji planowania zasobów.

Jak było kiedyś? Pętla MRP

Klasyczny system MRP bazuje przede wszystkim na analizie zapotrzebowania materiałowego w odniesieniu do gotowego wyrobu. Punktem wyjścia jest zazwyczaj plan produkcyjny, który wskazuje, jakie produkty i w jakich ilościach mają zostać wyprodukowane w danym horyzoncie czasowym. Następnie za pomocą list materiałowych (BOM – Bill of Materials) system oblicza, ile i jakich surowców będzie potrzebnych w poszczególnych przedziałach czasowych. Taka pętla MRP koncentruje się na odpowiedzi na pytanie: „Kiedy i ile materiałów należy zamówić, aby pokryć zapotrzebowanie wynikające z planu produkcji?”.

Jak jest teraz? MRP II

MRP II poszerza opisany wyżej proces. Oprócz zapotrzebowania materiałowego uwzględniane są także inne zasoby, a planowaniu towarzyszą bardziej rozbudowane analizy finansowe. System MRP II stara się odpowiadać na pytania takie jak:

- Czy obecna zdolność produkcyjna wystarczy na realizację zaplanowanych zleceń?

- Jaki będzie całkowity koszt wytworzenia produktów w danym okresie, biorąc pod uwagę stawki operacyjne, dostępność pracowników i koszty stałe?

- Czy magazyny mają wystarczającą pojemność i czy zarządzanie zapasami nie stanie się wąskim gardłem?

Dzięki temu, że MRP II obejmuje szereg dodatkowych modułów, decyzje podejmowane w obrębie działu produkcji można efektywnie koordynować z działami finansów, logistyki czy sprzedaży.

Czas realizacji w MRP i MRP II

Różnicą o charakterze praktycznym jest także podejście do czasu realizacji poszczególnych zadań. W pętli MRP priorytetem jest przede wszystkim terminowe zaopatrzenie w materiały i podzespoły, aby harmonogram produkcji nie został zaburzony z powodu braków w magazynie.

W MRP II do analizy dołączają się kwestie zdolności produkcyjnych, dlatego w sytuacji przeciążenia fabryki system może zalecić outsourcing części produkcji lub zmianę kolejności zleceń, by uniknąć przestojów bądź płacenia kar umownych za opóźnienia. Innymi słowy, MRP II ma wbudowany mechanizm „pętli zamkniętej” (closed-loop MRP), w której dane zwrotne z produkcji, logistyki czy działu handlowego umożliwiają stałą aktualizację planów. Ta dodatkowa pętla sprzężenia zwrotnego zapewnia, że firma nie bazuje wyłącznie na założeniach i prognozach, ale może dynamicznie korygować rzeczywistość planistyczną.

Analityka i planowanie strategiczne z MRP II

Rozbudowane moduły MRP II służą też do tworzenia szczegółowych analiz kosztowych. W prostszej wersji MRP analitycy mogą znać koszt materiałów niezbędnych do wytworzenia produktu, ale nie zawsze mają pełen obraz wydatków związanych z przeprowadzeniem konkretnego procesu. MRP II uwzględnia między innymi stawki operacyjne związane z poszczególnymi maszynami, koszty pracy osób zatrudnionych przy danym zadaniu oraz wydatki stałe, takie jak utrzymanie infrastruktury.

Możliwe jest też prowadzenie symulacji dotyczących wpływu podwyżek cen surowców czy energii na rentowność całego przedsięwzięcia. Ta wielowymiarowa perspektywa stanowi jeden z fundamentów, dla których system MRP II uchodzi za cenne narzędzie w planowaniu strategicznym.

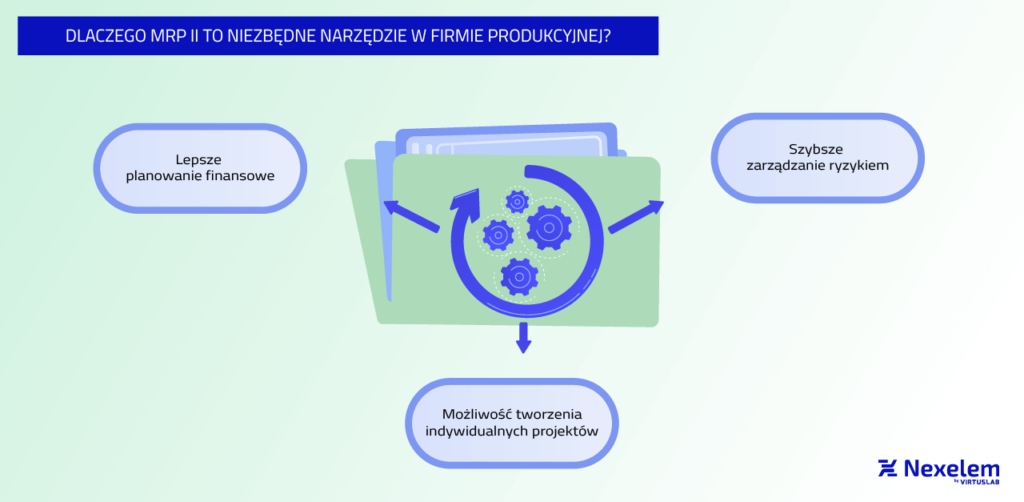

Dlaczego MRP II to niezbędne narzędzie w firmie produkcyjnej?

Przedsiębiorstwa działające w branżach o wysokiej konkurencji często są zmuszone do redukcji kosztów, skracania czasu produkcji i podnoszenia jakości obsługi klienta. MRP II umożliwia zapanowanie nad wieloma zmiennymi jednocześnie, co przekłada się na lepsze dopasowanie oferty do potrzeb rynku. W kontekście presji na szybkie tempo dostaw i rosnącej złożoności łańcuchów dostaw, firma potrzebuje narzędzia, które jest w stanie zsynchronizować działania działu sprzedaży, planowania produkcji i logistyki. MRP II pełni tu rolę szkieletu, na którym buduje się spójny system przepływu informacji.

Planowanie finansowe

Zaawansowane możliwości raportowania dają dyrektorom finansowym i kontrolerom dostęp do szczegółowych danych o kosztach, marżach i ewentualnych stratach wynikających z opóźnień czy braków materiałowych. Dzięki temu można ustalać priorytety dla różnego rodzaju zleceń produkcyjnych oraz weryfikować, czy potencjalne zamówienia będą rzeczywiście opłacalne. W sytuacji, gdy fabryka pracuje w systemie wielozmianowym, MRP II pozwala też kalkulować realne stawki za wykorzystanie mocy produkcyjnych w godzinach nocnych lub nadliczbowych, co sprzyja świadomemu planowaniu budżetu.

Tworzenie indywidualnych projektów

Firmy o profilu projektowym, w których każdy wyrób może być realizowany pod indywidualne zamówienie klienta, także odnoszą wymierne korzyści z zastosowania MRP II. W takich przypadkach BOM potrafi być bardzo złożony, a zapewnienie dostaw poszczególnych komponentów w odpowiednich przedziałach czasowych stanowi wyzwanie. Dzięki precyzyjnym harmonogramom generowanym przez MRP II i ciągłemu monitorowaniu postępów firma jest w stanie efektywniej zarządzać projektami i minimalizować liczbę przestojów.

Zarządzanie ryzykiem

Zdarzają się sytuacje, w których popyt na dany produkt drastycznie rośnie lub spada w krótkim okresie. Tradycyjne systemy MRP często nie są przygotowane na tak gwałtowne zmiany, tymczasem MRP II – dzięki integracji z modułami planowania zdolności produkcyjnych i finansów – może znacznie szybciej identyfikować potencjalne zagrożenia i proponować rozwiązania alternatywne, takie jak zmiana dostawcy, zwiększenie stanu magazynowego kluczowych surowców lub korekta priorytetów produkcyjnych.

MRP II a BOM w planowaniu materiałów

W systemie MRP II BOM zyskuje dodatkowe znaczenie, ponieważ jest skorelowany nie tylko z planem produkcji, lecz również z planowaniem zdolności produkcyjnych oraz analizami kosztowymi. Na przykład, jeśli w strukturze materiałowej znajduje się podzespół wymagający specjalistycznego obróbczego urządzenia, MRP II uwzględni czas pracy tego urządzenia w harmonogramie, jego dostępność i koszty eksploatacji. To podejście pomaga uniknąć sytuacji, w której firma zna zapotrzebowanie na surowce, ale nie jest przygotowana od strony sprzętowej lub personalnej do terminowej realizacji zamówień.

Wielopoziomowy BOM pozwala również zarządzać wariantowością produktów. Jeśli firma wytwarza kilka wersji tego samego modelu, z różnicami w wykończeniach czy materiałach, to system MRP II na podstawie zdefiniowanych struktur jest w stanie natychmiast przeliczyć skutki każdej modyfikacji. Taka transparentność przyspiesza proces decyzyjny w przypadku wprowadzenia produktów wariantowych na rynek lub w sytuacji, gdy nagła zmiana popytu każe przesunąć zasoby na bardziej popularny wariant wyrobu.

Główne zalety i wady systemu MRP II

Zestawmy pokrótce największe plusy MRP II oraz najważniejsze ograniczenia, które trzeba mieć na uwadze, wdrażając ten system w firmie.

Zalety MRP II

MRP II jest chętnie stosowany w różnorodnych gałęziach przemysłu, ponieważ pomaga w synchronizowaniu różnych działów przedsiębiorstwa i zapewnia spójny przepływ informacji. Integracja na poziomie całej organizacji to jedna z najbardziej przekonujących zalet.

Dzięki MRP II można też ograniczyć zapasy magazynowe, co oznacza poprawę płynności finansowej i uwolnienie kapitału zamrożonego w materiałach czy wyrobach gotowych. Lepsza koordynacja zamówień umożliwia składanie ich w optymalnym terminie i ilości, co pozytywnie wpływa na koszty logistyki.

Zaimplementowanie MRP II często przynosi wymierne korzyści w zakresie poprawy jakości i terminowości dostaw. Dział zakupów dysponuje bowiem szczegółowymi informacjami na temat czasu dostaw i bieżącego zapotrzebowania, co pozwala efektywniej negocjować warunki z dostawcami.

Jeśli przedsiębiorstwo funkcjonuje na rynkach międzynarodowych, MRP II może wspierać wdrażanie strategii nearshoringu lub reshoringu. Informacje z systemu na temat efektywności łańcucha dostaw pomagają w podjęciu decyzji, czy korzystniejsze będzie utrzymanie produkcji w tańszym kraju odległym geograficznie, czy może przeniesienie jej bliżej głównych rynków zbytu.

Ograniczenia MRP II

Pierwszą barierą, na którą często natrafiają przedsiębiorstwa, jest koszt i złożoność wdrożenia. System musi być bardzo precyzyjnie dopasowany do specyfiki danej organizacji, co może wymagać długotrwałych prac analitycznych, modyfikacji procesów wewnętrznych oraz rozbudowanego szkolenia pracowników.

Kolejnym wyzwaniem jest jakość danych. MRP II działa poprawnie wyłącznie wtedy, gdy wszystkie kluczowe informacje — począwszy od aktualnych stanów magazynowych, przez czas dostaw, aż po parametry wydajności maszyn — są systematycznie i rzetelnie wprowadzane do systemu. W przeciwnym razie symulacje i prognozy mogą nie odzwierciedlać rzeczywistości, co prowadzi do błędnych decyzji.

Niekiedy pojawiają się również problemy z akceptacją zmian przez personel. System MRP II może być postrzegany jako narzędzie do inwigilacji działań działów produkcji czy logistyki, co wywołuje opór. Pracownicy obawiają się, że odgórna automatyzacja procesów ograniczy ich decyzyjność albo doprowadzi do redukcji etatów.

Trzeba też zauważyć, że MRP II koncentruje się na modelu produkcji push (wypychania produktów na rynek na podstawie prognoz i planów), co może być niewystarczające w sytuacjach, gdy organizacja preferuje podejście lean i system pull (wytwarzanie na bieżąco w odpowiedzi na rzeczywisty popyt). Wprawdzie wielu dostawców systemów MRP II oferuje moduły wspierające zasady lean manufacturing, niemniej jednak oryginalna filozofia MRP II nie zawsze jest w pełni kompatybilna z eliminacją nadprodukcji i strategią just-in-time.

System MRP II. Podsumowanie

System MRP II to rozbudowana koncepcja planowania zasobów przedsiębiorstwa, wywodząca się z metody MRP, ale uzupełniona o analizy zdolności produkcyjnych, finansów, logistyki i moduły kontrolne. Jego kluczową zaletą jest możliwość zamknięcia pętli planistycznej, dzięki czemu firma może na bieżąco korygować harmonogramy i dostosowywać je do zmieniających się warunków.

W dobie zglobalizowanych łańcuchów dostaw i dynamicznych zmian rynkowych narzędzia takie jak MRP II stają się fundamentem rozsądnego i świadomego zarządzania zasobami. Pomimo wielu wyzwań, korzyści płynące z wdrożenia są często kluczowe dla utrzymania konkurencyjności, zwłaszcza w branżach o dużej złożoności procesów produkcyjnych. Przedsiębiorstwa, które inwestują w zaawansowane systemy planistyczne i potrafią je efektywnie wykorzystywać, zyskują przewagę w postaci szybszej realizacji zamówień, lepszej kontroli kosztów oraz większego zadowolenia klientów.